En estos mtodos de fabricacin el metal se desprende en

Anuncio

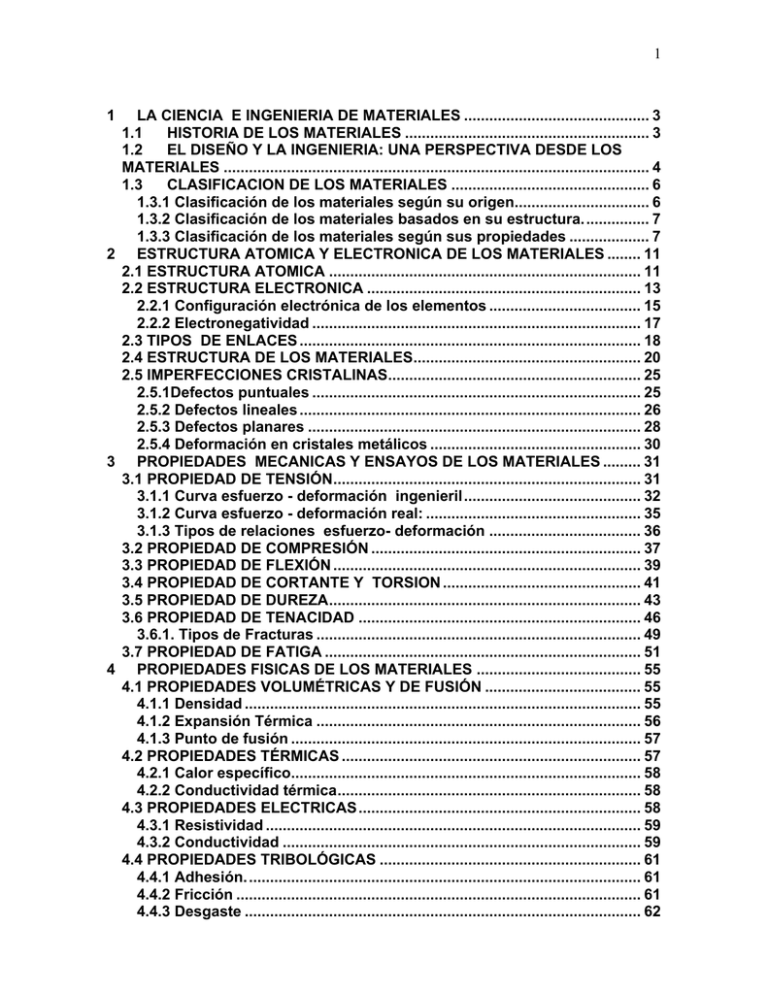

1 1 LA CIENCIA E INGENIERIA DE MATERIALES ............................................ 3 1.1 HISTORIA DE LOS MATERIALES .......................................................... 3 1.2 EL DISEÑO Y LA INGENIERIA: UNA PERSPECTIVA DESDE LOS MATERIALES ..................................................................................................... 4 1.3 CLASIFICACION DE LOS MATERIALES ............................................... 6 1.3.1 Clasificación de los materiales según su origen................................ 6 1.3.2 Clasificación de los materiales basados en su estructura................ 7 1.3.3 Clasificación de los materiales según sus propiedades ................... 7 2 ESTRUCTURA ATOMICA Y ELECTRONICA DE LOS MATERIALES ........ 11 2.1 ESTRUCTURA ATOMICA .......................................................................... 11 2.2 ESTRUCTURA ELECTRONICA ................................................................. 13 2.2.1 Configuración electrónica de los elementos .................................... 15 2.2.2 Electronegatividad .............................................................................. 17 2.3 TIPOS DE ENLACES ................................................................................. 18 2.4 ESTRUCTURA DE LOS MATERIALES...................................................... 20 2.5 IMPERFECCIONES CRISTALINAS............................................................ 25 2.5.1Defectos puntuales .............................................................................. 25 2.5.2 Defectos lineales ................................................................................. 26 2.5.3 Defectos planares ............................................................................... 28 2.5.4 Deformación en cristales metálicos .................................................. 30 3 PROPIEDADES MECANICAS Y ENSAYOS DE LOS MATERIALES ......... 31 3.1 PROPIEDAD DE TENSIÓN......................................................................... 31 3.1.1 Curva esfuerzo - deformación ingenieril.......................................... 32 3.1.2 Curva esfuerzo - deformación real: ................................................... 35 3.1.3 Tipos de relaciones esfuerzo- deformación .................................... 36 3.2 PROPIEDAD DE COMPRESIÓN ................................................................ 37 3.3 PROPIEDAD DE FLEXIÓN ......................................................................... 39 3.4 PROPIEDAD DE CORTANTE Y TORSION ............................................... 41 3.5 PROPIEDAD DE DUREZA.......................................................................... 43 3.6 PROPIEDAD DE TENACIDAD ................................................................... 46 3.6.1. Tipos de Fracturas ............................................................................. 49 3.7 PROPIEDAD DE FATIGA ........................................................................... 51 4 PROPIEDADES FISICAS DE LOS MATERIALES ....................................... 55 4.1 PROPIEDADES VOLUMÉTRICAS Y DE FUSIÓN ..................................... 55 4.1.1 Densidad .............................................................................................. 55 4.1.2 Expansión Térmica ............................................................................. 56 4.1.3 Punto de fusión ................................................................................... 57 4.2 PROPIEDADES TÉRMICAS ....................................................................... 57 4.2.1 Calor específico................................................................................... 58 4.2.2 Conductividad térmica........................................................................ 58 4.3 PROPIEDADES ELECTRICAS................................................................... 58 4.3.1 Resistividad ......................................................................................... 59 4.3.2 Conductividad ..................................................................................... 59 4.4 PROPIEDADES TRIBOLÓGICAS .............................................................. 61 4.4.1 Adhesión.............................................................................................. 61 4.4.2 Fricción ................................................................................................ 61 4.4.3 Desgaste .............................................................................................. 62 2 4.4.4 Lubricación .......................................................................................... 62 3 1 LA CIENCIA E INGENIERIA DE MATERIALES 1.1 HISTORIA DE LOS MATERIALES La historia de los materiales, esta íntimamente relacionada con la historia del hombre, ya que desde antes del inicio de la civilización actual (homo sapiens) nuestros antepasados manipulaban los diferentes elementos que les proporcionaba la naturaleza para crear diferentes herramientas y utensilios que aunque rústicos (figura 1) le facilitan el trabajo diario (pesca, caza, defensa, construcción, etc.). Según se conoce los materiales usados por estos eran básicamente piedras (material cerámico) y metales y maderas. La vida de hoy nos muestra que aunque tenemos muchas herramientas, sin el uso de los materiales en diferentes campos, esta seria difícil, existen aplicaciones en el campo biomédico, física, química, ingeniería, electrónica y demás. Pero a diferencia de los métodos manuales; la fabricación de herramientas y equipos actualmente se lleva cabo a través de la producción en masa (industrialización). Este avance ha dado origen a los departamentos de investigación y desarrollo de muchos institutos generándose un campo interdisciplinario denominado la ciencia e ingeniería de materiales, el cual básicamente consiste en crear nuevos materiales y mejorar las propiedades de los ya existentes creando dispositivos o estructuras útiles. Uno de los aspectos importantes del enfoque de la ciencia de os materiales es comprender la estructura y la composición de estos, ya que son dos factores que influyen en las diferentes propiedades que poseen, llámense mecánicas, eléctricas, ópticas y/o magnéticas que permitirán al ingeniero o diseñador seleccionar el material mas adecuado apara una determinada aplicación teniendo endienta además, la disponibilidad, el costo y el medio ambiente. 4 Figura 1.Herramientas rusticas de trabajo y caza. [Fuente: Blogdiario, 2006] 1.2 EL DISEÑO Y LA INGENIERIA: UNA PERSPECTIVA DESDE LOS MATERIALES En el mundo globalizado de hoy en día, la forma como se diseñan los productos cambia a medida que se desarrollan y evolucionan los mismos, ya que los mercados exigen nuevas condiciones de innovación, investigación y desarrollo de los mismos. A este proceso de diseño de dispositivos, instrumentos, herramientas y equipos se hace necesario unir, las matemáticas a través de los diferentes cálculos y la ciencia de los materiales para permitir un análisis de las condiciones de trabajo del elemento diseñado que cumpla con las mejores condiciones de calidad del mismo, incrementando el valor agregado para diferenciar los productos de la competencia. Es en este campo de la ciencia de los materiales es donde el ingeniero puede colaborar de una forma integral con el fin de evaluar la consecución de los materiales óptimos en calidad, cantidad, precio, etc. que permitirán desarrollar y transformar la materia prima en productos de bien o de consumo, que garantice la factibilidad y viabilidad del mismo en el mercado y que empiece a ser conocido principalmente por los clientes y la competencia. Es común encontrar en el ámbito profesional del ingeniero, un mal uso de la terminología de los materiales, un primer caso es el “plástico”; se le llama plástico 5 a cualquier polímero, no se conoce que existen diferentes clases de eso que se llama “plástico”, sus propiedades llámense físicas, mecánicas, eléctricas, etc, características distintivas entre ellos. Un segundo caso es confundir el término hierro con el término acero, pocas personas conocen cual es la diferencia entre estos dos materiales, que aunque poseen cierta similitud en composición química, poseen una marcada diferencia en sus propiedades mecánicas. ¿Pero como desde la academia es posible modificar esos conceptos acerca de los materiales? Esa función de comprensión y selección puede fundamentarse en el conocimiento de las relaciones existentes entre la estructura, composición química y las propiedades de los materiales. Sin embargo, es importante recalcar que las propiedades de los materiales también dependen de las características físicoquímicas y termodinámicas de los sistemas y del procesamiento, etc. Otro propósito de esta transformación en la enseñanza de la ciencia de los materiales enfocados al diseño radica en tal vez ampliar el panorama, es dar un panorama sintético y ordenado del gran conjunto de nuevos materiales usados en ingeniería de los cuales poco conocimiento se tiene en el país y que se encuentran agrupados dentro de los grupos convencionales de metales, cerámicos, polímeros y compuestos, estos últimos todavía en desarrollo. Identificar las propiedades mecánicas de un material ayudará a una mejor comprensión y selección o tal vez asesoría del proceso mas adecuado para realizar un producto específico de enorme calidad. Con el conocimiento adquirido a través de la ciencia de materiales también es posible mejorar un cambio social en nuestro país, ya que desde el punto de vista de MiPymes (Micro, pequeña y mediana empresa) las cuales generan productos, que en algunos casos no son reconocidos por los clientes debido a que no poseen los requisitos de calidad y producción adecuados por la falta o nula capacitación acerca de las propiedades o características de los materiales usados como 6 materia prima. Estas capacitaciones son un eslabón fundamental para la modernización de los ciclos de producción de la industria en Colombia. ¿Pero que se logrará con un nuevo enfoque en la educación de la ciencia de los materiales? Tal vez es un interrogante a resolver; pues los programas de Tecnologías e Ingenierías requieren de esa evolución pues se consolidan e innovan su propuesta profesional ampliando la cobertura investigativa sobre las áreas y líneas de investigación que permitan a la comunidad académica presentar propuestas de beneficio socio-económico concordantes con las tendencias globales, actualidad competitiva y específicamente con las necesidades del sector productivo, no solo compitiendo en igualdad de condiciones con los mejores centros de educación superior nacional, sino diseñando estrategias de articulación con el sector manufacturero industrial. 1.3 CLASIFICACION DE LOS MATERIALES En el campo de la ciencia e ingeniería de materiales existen diferentes maneras de clasificarlos, cada una obedece una necesidad, aplicación, origen o propiedades. Con el fin de mostrar un panorama enriquecedor del área de los materiales se mencionarán las clasificaciones mas usadas de los mismos. 1.3.1 Clasificación de los materiales según su origen Esta es una de las clasificaciones más básicas de los materiales, se pueden clasificar de la siguiente manera a saber: • Materiales Naturales: Dentro de este grupo se encuentran aquellos que proporciona la naturaleza sin alteraciones de ningún tipo. Los materiales naturales se subdividen en: materiales de origen mineral, materiales de origen animal y materiales de origen vegetal. 7 Los de origen mineral son aquellos que se pueden obtener a partir de rocas y minerales, tales como los metales y los cerámicos (arena, carbonatos, silicatos). Los de origen vegetal son los que se pueden obtener a partir de plantas, tales como la madera y algunas fibras usadas como refuerzos o aditivos para fabricación de productos como la fibra de algodón y lino. Por ultimo están los de origen animal y dentro de este grupo se destacan el cuero y la lana. • Materiales Sintéticos: Reciben también el nombre de materiales artificiales debido a que tienen que pasar por un proceso de fabricación; es decir, son creados por las personas; ejemplos de este grupos son el vidrio, el papel, el plástico y el concreto 1.3.2 Clasificación de los materiales basados en su estructura. Aunque este tema será tratado en detalle mas adelante, vale destacar una clasificación de los materiales. • Materiales cristalinos: Son aquellos en los cuales los átomos que lo conforman se encuentran agrupados u ordenados en forma periódica. Ejemplo de este grupo son la gran mayoría de metales y cerámicos. Este grupo se subdivide en los monocristales, que son aquellos que están formados por un único cristal, es decir no tiene límites de grano. Los materiales policristalinos son el otro grupo y lo constituyen los materiales que están constituidos por muchos cristales o granos • Materiales amorfos: Estos son materiales que no tienen un arreglo de sus átomos en forma regular o periódica. Por ejemplo el vidrio y polímeros vítreos. 1.3.3 Clasificación de los materiales según sus propiedades Esta es la clasificación mas usada para los materiales, los divide en cuatro grupos como lo muestra la figura 2: 8 Figura 2. Diagrama de Venn de la clasificación de los materiales industriales 1.3.3.1 Metales y aleaciones: Como su nombre lo indica son aquellos cuya estructura fundamental esta basada en metales, tales como el hierro, el cobre, el cinc, el aluminio, el plomo, el estaño y otros. Las aleaciones son aquellos compuestos que poseen en su estructura al menos uno en forma metálica; es decir, son mezclas de metales. Este grupo se caracteriza por poseer un enlace metálico que influye en muchas de sus propiedades como la elevada conductividad térmica y eléctrica, considerable resistencia mecánica, elevada maleabilidad y reciclabilidad, ya que se pueden fundir y reutilizar. Los metales y aleaciones se subdividen en dos grupos: los ferrosos y los no ferrosos. • Metales ferrosos: Son aquellos que se basan en el hierro. Este subgrupo incluye al acero y las fundiciones o hierros colados como comúnmente se les llama. El acero es una aleación de hierro y carbono, el cual este ultimo puede estar presente entre 0.02% y 2%. Ejemplos de aplicación de los diferentes grupos de aceros que serán explicados mas adelante se son: perfiles estructurales, vigas, clavos tornillos, alambres, utensilios de cocina, automóviles, etc. Las fundiciones se caracterizan por tener contenido de carbono entre el 2% y 6%, adicionalmente en la fundición se encuentra presente el silicio entre un 0.5% y 3%. Dentro de las aplicaciones de los diferentes grupos de hierros se encuentran 9 bloques de motores, bases de maquinas herramientas como el torno y la fresadora, cuerpos de válvulas, engranajes, cigüeñales, etc. • Metales no ferrosos: Dentro de este grupo también se incluyen diversos materiales y sus aleaciones cuya característica es no tener como base el hierro. Ejemplo de estos son el aluminio, níquel plata, zinc, plomo, titanio y sus aleaciones. 1.3.3.2 Cerámicos: Son materiales inorgánicos, constituidos por metales y no metales. Poseen enlaces iónico y covalente que le dan algunas propiedades características como resistencias a altas temperaturas y choques térmicos, alta dureza, aislantes térmicos y eléctricos en su gran mayoría, resistentes a la compresión aunque sus propiedades mecánicas son tal vez inferiores a las de un metal. Este grupo se subdivide en: • Cerámicos tradicionales: Cuya composición básica es arcilla (están básicamente hechas de silicatos de aluminio,), sílice (La sílice se encuentra disponible en la naturaleza en varias formas como el cuarzo) y feldespato. Entre los artículos posibles de fabricar con estos están la alfarería y artículos de mesa, ladrillos y tejas. • Cerámicos de ingeniería: A este grupo pertenecen un sin numero de materiales sintéticos denominados cerámicos modernos, dentro de los cuales se encuentran los óxidos metálicos dentro del cual el mas importante es la alumina, los carburos; apreciados por su dureza y resistencia al desgaste en las herramientas de corte y los nitruros como el nitruro de boro y silicio que son frágiles y funden a altas temperaturas. • Vidrios: estos son materiales amorfos debido a su rápido enfriamiento luego del proceso de fusión. Para fabricar los diversos tipos de vidrios se hace necesario añadir al vidrio original cuyo componte es la sílice (SiO2) una serie de óxidos denominados modificadores los cuales darán origen a las diferentes características como color, propiedades ópticas, etc. 10 1.3.3.3 Polímeros (plásticos): Son materiales que poseen estructuras en forma de cadenas enlazadas covalentemente, debido a su tipo de enlace. Las cadenas principales por lo general son de carbono. Como propiedades importantes de estos frente a los grupos anteriores están la alta resistencia a la corrosión, algunos son traslucidos y transparentes lo cual los hace competitivos con el vidrio, poseen muy bajo costo, etc. Se dividen en tres grupos: • Termoplásticos: Estos son materiales que soportan múltiples calentamientos y enfriamientos, lo que los hace reciclables para la elaboración de un nuevo producto. Ejemplo de este grupo son el polietileno, polipropileno y PVC. • Termoestables: Estos son materiales que no son reciclables debido al tipo de cadena transversal que poseen. También reciben el nombre de termofijos. • Elastómeros: Tienen como propiedad distintiva su alta elasticidad, de ahí su nombre. Ejemplos de estos son el caucho natural y poliuretano. 1.3.3.4 Compuestos: Estos materiales surgen de la necesidad de combinar las propiedades de los grupos de materiales anteriormente mencionados con el fin de obtener uno, con las mejores propiedades de cada grupo. Generalmente están formados por una matriz reforzada por partículas o fibras que pueden ser metal, cerámicas o poliméricas. Aplicaciones de este tipo de combinaciones están en el campo deportivo: bicicletas, raquetas; transporte: cascos de barco, automóviles; herramientas de corte: cermets, etc. 11 2 ESTRUCTURA ATOMICA Y ELECTRONICA DE LOS MATERIALES 2.1 ESTRUCTURA ATOMICA El desarrollo de este tema tiene como finalidad la descripción y comprensión de los conceptos referentes a la unidad fundamental de la cual esta constituida la materia: el átomo. Este al igual que la composición y la estructura o configuración adquieren una gran importancia a la hora de abordar el tema de las propiedades de los materiales, es decir, muchas de sus propiedades mecánicas eléctricas y químicas dependen de la forma como se encuentran organizados sus átomos o moléculas y de las fuerzas de enlace entre ellos. Como primera medida definiremos el átomo, el cual es la unidad fundamental estructural de los materiales; en este se diferencian dos partes: el núcleo y la corteza. En el núcleo contiene partículas denominadas protones (de carga positiva) y neutrones. En la corteza o parte exterior del átomo, se encuentran los electrones (con carga negativa). Las cargas y masas de estas partículas de encuentran la tabla 1: MASA CARGA PROTON 1.673 X10-24 gr. +1.602 X10-19 C NEUTRON 1.675 X10-24 gr. ELECTRON 9.109 X10-28 gr. -1.602 X10-19 C Tabla 1.Masa y carga de partículas El número atómico de un elemento define la cantidad de protones presentes en el núcleo de un átomo. Este es el número que facilita la organización de los elementos en la tabla periódica. Para un tomo el número también define que el número de protones y electrones en cada átomo es el mismo. Por ejemplo si el átomo de calcio contiene 20 electrones poseerá también 20 protones y por lo tanto su número atómico es 20. 12 Link Estructura del átomo http://concurso.cnice.mec.es/cnice2005/93_iniciacion_inter activa_materia/curso/materiales/atomo/estructura.htm Masa atómica: Es la masa en gramos de 6.02 X1023 átomos (numero de Avogadro) de ese elemento. Este valor esta ubicado en la parte inferior de cada elemento de la tabla periódica. 1 Mol-gramo (1Mol): Un mol de un elemento se define como el número en gramos de ese elemento igual al número que expresa su masa atómica, es decir: 1 Mol-gramo= masa atómica elemento = 6.02 X1023 átomos Para el sodio Na: 1 Mol-gramo Na = 22.98 gr. = 6.02 X1023 átomos Link Tabla periódica iteractiva http://www.educaplus.org/sp2002/index1.html Ejemplo 1: a) ¿Cual es la masa en gramos de un átomo de aluminio? b) ¿Cuantos átomos de aluminio hay en 1 gr. de aluminio? SOLUCION: a) Masa atómica = 26.98 gramos 6.02 X1023 átomos 26.98 gramos 1atomo X = b) 1 mol = (26.98 gr )(1atomo ) (6.023 X 10 6.02 X1023 átomos 23 atomos X ) = 1.05 X 10 − 22 gramos 26.98 gramos 13 X 1 gramo X = 9.47 X 10 21 atomos 2.2 ESTRUCTURA ELECTRONICA Para hablar de la estructura electrónica del átomo iniciaremos con el caso del átomo de hidrogeno figura 3, ya que es el átomo mas sencillo de la tabla periódica. Si alrededor del núcleo como se menciono anteriormente se encuentran los electrones, estos se encuentran desarrollando un movimiento orbital, dentro ciertas orbitas llamadas Niveles energéticos. Niels Bohr en 1913 supuso basándose en este concepto que la energía electrónica está cuantizada; es decir que los electrones se encuentran en órbitas discretas y que absorben o emiten energía cuando se mueven de una órbita a otra. Según Bohr, cada orbita corresponde a un nivel energético definido para cada electrón Figura 3. Átomo de hidrogeno De este modo si el electrón es excitado a una orbita o nivel superior absorbe una cantidad discreta de energía (Fotòn). Si el electrón cae a una orbita mas baja emite una cantidad de energía. (Figura 4). La variación de energía o radiación esta dada por: ΔE = hv , [1] Donde h es la constante de Planck cuyo valor es 6,63 x 10-34 julio/s, y (v) es la frecuencia de la radiación = c/λ, c velocidad de la luz (3X108m7s), λ es la longitud de onda. Por lo tanto, ΔE = hc / λ . [2] 14 Figura 4. Energía emitida y absorbida por el electrón En la teoría atómica moderna, el nivel de energía al cual pertenece un electrón se determina por cuatro números cuánticos. Estos son: • Numero cuántico principal (n): Este representa los niveles energéticos principales para los electrones de los átomos y puede ser interpretado como una zona de alta probabilidad de encontrar electrones con un valor energético n. Se le asignan valores enteros 1, 2,3,… 7 o también por las letras K, L, M… (Figura 5) Figura 5.Niveles energéticos [Fuente: Quiminet, 2008] • Numero cuántico Secundario (l): Recibe también el nombre de numero quántico azimutal y especifica el número de subniveles de energía dentro de los niveles de energía principales (n). (figura 6). Al igual que el numero anterior poseen designación en letras minúsculas y números como se muestra: Designación numérica: 0 1 2 3 Designación letras: s p d f 15 Figura 6.Subniveles de energía [Fuente: Quiminet, 2008] • Numero cuántico Magnético (ml): Expresa la cantidad de niveles de energía u orbitas para cada número cuántico secundario. Los valores que pueden tomar los subniveles s, p, d, f son: ml = 2l + 1 o sea que: s=1orbitales, p=3orbitales, d=5 orbitales, f=7 orbitales. • Número cuántico de Spin: Expresa las dos direcciones permitidas para el giro del electrón en torno a su propio eje. Este se basa en el principio de exclusión de Paulli, el cual indica que en un orbital no pueden estar presentes más de dos electrones, con giros electrónicos o espines opuestos. Cada nivel energético también posee un número máximo de electrones; es decir cada nivel principal de acuerdo a la siguiente formula: 2n 2 [3] Donde n, corresponde al nivel a calcular; de esta manera el nivel 1 posee máximo 2 electrones, el nivel2 posee máximo 8 electrones y así sucesivamente. 2.2.1 Configuración electrónica de los elementos 16 La configuración electrónica es un método para representar la distribución de los electrones en los orbitales. Se designa como se muestra en la figura 7 Figura 7. Representación de la configuración electrónica Para establecer la configuración electrónica de un elemento nos basaremos siguiendo las diagonales de la tabla que se muestra en la figura 8 y luego se llenaran los orbitales de acuerdo a como fueron explicados los números cuánticos. Figura 8. Tabla para orden de energía de los orbitales Ejemplo 1: Escribir la configuración electrónica del hierro Z=26 SOLUCION: La notación para este elemento siguiendo las diagonales para la tabla es: 1s, 2s, 2p, 3s, 3p, 4s, 3d, 4p, 5s, 4d Cumpliendo con el número cuántico del spin, en cada orbital s, cabrán máximo dos electrones. En cada orbital p, cabrán 6 electrones, 10 electrones en los orbitales d y 14 en los orbitales f. de esta manera la notación será: 1s2, 2s2, 2p6, 3s2, 3p6, 4s2, 3d10, 4p6, 5s2 17 Pero, como el número de electrones es Z=26, se deben sumar los exponentes de todos los términos, ya que estos son el número de electrones pertenecientes a cada subnivel, como se muestra: 1s2, 2s2, 2p6, 3s2, 3p6, 4s2, 3d6, Obsérvese según la figura 9 que todos los orbitales hasta el 4S se encuentran perfectamente llenos (2 en cada uno) y para los orbitales 3d se distribuyen en 1 lleno y 4 semillenos. Figura 9. Configuración electrónica del hierro [Fuente: Educaplus, 2008] Link para practicar la configuración electrónica de los elementos http://www.educaplus.org/index.php?option=com_content&t 2.2.2 Electronegatividad Esta se define como la capacidad de un átomo para ganar o perder electrones. Los elementos en la tabla periódica se dividen en dos grupos: • Elementos electropositivos: Son aquellos elementos cuyos átomos en una reacción química tienden a dar electrones para producir iones positivos o cationes. El número de electrones que cede cada átomo se llama Número 18 de oxidación positivo. Los elementos electropositivos se encuentran ubicados en la tabal periódica en los grupos IA y IIA • Elementos electronegativos: Son aquellos cuyos átomos en una reacción química atraen electrones para producir iones negativos o aniones. Los elementos más electronegativos se encuentran ubicados en la tabla periódica en los grupos VIA y VIIA. Los átomos de los elementos ubicados en el último grupo de la tabla periódica (gases nobles) son elementos que tienen valencia cero, es decir no reactivos ya que su configuración electrónica siempre finaliza con todos los orbitales llenos, tal como es el caso del helio y argón cuyos términos finales de la configuración son respectivamente 1s2 y 3s2, 3p6 2.3 TIPOS DE ENLACES Los enlaces que se presentan entre los átomos de los elementos surgen de la necesidad de los átomos de adquirir una condición más estable; es decir, los átomos buscan lograr estructuras similares a las de los gases nobles. Esta apreciación es conocida como la Regla del Octeto. Existen tres tipos fundamentales de enlace, denominados: Enlace iónico, Enlace covalente y Enlace metálico. A continuación se describen cada uno de los tipos de enlace y sus características principales. • Enlace Iónico: En este tipo de enlace las fuerzas de atracción son relativamente grandes ya que existe una transferencia de electrones de una átomo a otro. Se lleva a cabo entre átomos con cargas eléctricas de signo contrario; es decir entre elementos electropositivos (metal) y elementos electronegativos (no metal). El átomo que aporte los electrones queda con carga positiva y se llama catión, y el átomo que atrae los electrones queda con carga negativa y se denomina anión. Un ejemplo claro de este tipo de enlace se muestra en la figura 10 entre los átomos de Sodio (Na) y cloro 19 (Cl) para producir el cloruro de sodio (NaCl). En este tipo de enlace el átomo de sodio al ceder electrones disminuye su radio atómico mientras el átomo de cloro lo aumenta. Figura 10. Enlace iónico entre un átomo de Sodio (Na) y un átomo de cloro (Cl) Link Animación de Holger Schickor, formación de iones y de la red iónica: • Enlace Covalente: Este tipo de enlace se presenta entre átomos con poca diferencia de electronegatividades y se caracteriza porque los electrones de los átomos no se transfieren, por el contrario, se comparten. El fin del enlace covalente es que los átomos que generalmente comparten los electrones de los niveles S y P adquieran la configuración de los gases nobles. Un ejemplo de este tipo de enlace es el caso de la molécula de hidrogeno que se ilustra en la figura 11. Figura 11. Enlace covalente de la molécula de hidrogeno 20 Link Animación formación de un de Michelle enlace Lee, covalente: http://ithacasciencezone.com/chemzone /lessons/03bonding/mleebonding/covale • Enlace metálico: Como su nombre lo indica es un enlace característico de los metales, en estos materiales los átomos al ser electropositivos (ceden electrones) poseen electrones que pueden ser atraídos por los demás átomos formando una nube de electrones que rodean los átomos. Estos electrones son llamados electrones libres como se muestra en la figura 12. Figura 12. Nube de electrones del enlace metálico. Los electrones quedan atraídos hacia los núcleos de los átomos (positivos) Link video repaso de modelos atomicos y numeros cuanticos: http://fisica-quimica.blogspot.com/2006/09/estructura-atmica-ysistema-peridico.html 2.4 ESTRUCTURA DE LOS MATERIALES Cuando los materiales se solidifican y especialmente los metales, los átomos pueden adquirir una determinada organización u orden que influye en muchas de sus propiedades, especialmente las mecánicas, eléctricas y químicas. Cuando los átomos no poseen un ordenamiento regular y por lo tanto no tienen ningún patrón determinado, se dice que es un material amorfo o no cristalino. Esto sucede debido a que el proceso de obtención de los mismos no permitió la formación de arreglos. Caso contrario se dice que el material presenta un arreglo o 21 una disposición que se repite en tres dimensiones, es decir, presenta una estructura cristalina (figura 13) Ahora bien, si la estructura cristalina es dividida en pequeñas secciones que conserven sus características y en la cual ese agrupamiento de átomos se repite recibirá el nombre de celda unidad o celda unitaria (figura 13) Figura 13 Celda unidad y red cristalina Los cristalógrafos han mostrado que existen siete tipos de diferentes de celda unidad para crear todas las redes puntuales, estos sistemas cristalinos son: el Cúbico, el Tetragonal, el Ortorrómbico, el Romboédrico, el Hexagonal, el Monoclínico y el Triclínico que se muestran en la figura 14. SISTEMA CRISTALINO LONGITUDES ÁNGULOS CÚBICO a=b=c α=β=γ=90º HEXAGONAL a=b≠c α=β=90º; γ=120º GEOMETRÍA CELDILLA UNIDAD 22 MONOCLÍNICO a≠b≠c α=γ=90º≠β ORTORRÓMBICO a≠b≠c α=β=γ=90º ROMBOÉDRICO a=b=c α=β=γ≠90º TETRAGONAL a=b≠c α=β=γ=90º TRICLÍNICO a≠b≠c α≠β≠γ≠90º Figura 14. Sistemas cristalinos [Fuente: Cintas, 2008] Auusto Bravais mostró que aunque existen 7 sistemas cristalinos, hay cuatro tipos básicos de celdas unidad (1) Sencilla, (2) Centrada en el Cuerpo, (3) Centrada en las Caras, y (4) Centrada en la Base, para un total 14 celdas unidad estándar podían describir todas las estructuras reticulares posibles que se muestran en la figura 15. 23 SISTEMA CRISTALINO REDES DE BRAVAIS CÚBICO CÚBICA SIMPLE CÚBICA CENTRADA EN EL CUERPO CÚBICA CENTRADA EN LAS CARAS HEXAGONAL HEXAGONAL MONOCLÍNICO MONOCLÍNICA SIMPLE MONOCLÍNICA CENTRADA EN LAS BASES 24 ORTORRÓMBICO ORTORRÓMBICA ORTORRÓMBICA ORTORRÓMBICA ORTORRÓMBICA CENTRADA EN CENTRADA EN CENTRADA EN SIMPLE LAS BASES EL CUERPO LAS CARAS ROMBOÉDRICO ROMBOÉDRICA TETRAGONAL TETRAGONAL SIMPLE TETRAGONAL CENTRADA TRICLÍNICO TRICLÍNICA Figura 15. Redes de Bravais [Fuente: Cintas, 2008] 25 2.5 IMPERFECCIONES CRISTALINAS Hasta el momento todas las celdas fueron descritas como elementos perfectos, pero un material en su parte estructural presenta una serie de defectos o imperfecciones que afectan las propiedades físicas y mecánicas del mismo. Las imperfecciones de la red cristalina se clasifican de acuerdo a su geometría y forma en: • Defectos puntuales o de Dimensión 0 • Defectos lineales o de Dimensión 1 • Defectos planares 0 de Dimensión 2 2.5.1Defectos puntuales Este tipo de defectos o interrupciones pueden localizarse en arreglos atómicos (metales) o iónicos (cerámicos). En el caso de los metales se presentan básicamente dos defectos: las vacancias e intersticios • Vacancias: Es el mas sencillo de los defectos y consiste en la falta de un átomo o Ion en un sitio normal de la red, dejando un agujero; esto puede ser producido en el proceso de solidificación, por temperaturas elevadas o por reordenamientos atómicos existentes en el cristal debido a la movilidad de los átomos (figura 16). Estas vacancias influyen en la rapidez de movimiento de los átomos para difundirse en un material solidó. Figura 16. Vacancias [Fuente: Unalmed ,2008] • Intersticial: Ocurre cuando en un átomo ocupa el lugar intersticial entre átomos ubicados en sitios normales causando una distorsión de la red 26 (figura 17). Se pueden introducir en la estructura por irradiación. Atomos comúnmente intersticiales son los de carbono que se introducen en los intersticios del hierro para conformar el acero. Figura 17. Defecto intersticial [Fuente: Unalmed ,2008] Estos defectos son más complejos en cerámicos debido a la necesidad de mantener la neutralidad eléctrica en el material. Se dividen en do grupos a saber: • Defecto Schottky: Se presenta cuando iones de carga opuesta se pierden en un cristal y se crea un par de huecos debido al cation y al anión con el fin de garantizar la neutralidad eléctrica. (figura 18) Figura 18. Defecto Schottky [Fuente: Unalmed ,2008] • Defecto Frenkel: Se presenta cuando catión se mueve de una posición normal de la red hacia un lugar intersticial en donde se encuentra otro cation. (figura 19) Figura 19. Defecto Frenkel [Fuente: Unalmed ,2008] 2.5.2 Defectos lineales 27 Estos son llamados también dislocaciones. Son defectos que dan lugar a una distorsión de la red alrededor de una línea. Se crean durante la solidificación o por deformación plástica o permanente. • Dislocación de borde: Se genera en un cristal por una inserción de un semi plano extra de átomos. La “T” invertida indica una dislocación de borde positiva (plano insertado por arriba). La “T” en posición normal indica dislocación de borde negativa, es decir la inserción del plano es por abajo.(figura 20) Figura 20. Dislocación de borde [Fuente: UPV ,2008] Esta dislocación presenta una zona de tensión (parte superior de la inserción del plano) y otra de compresión (parte inferior de la figura 28. Esta dislocación es la que facilita la deformación plástica (estiramiento del material) • Dislocación de Tornillo: Es una zona de distorsión en forma de rampa espiral o distorsión de tornillo que se puede formar por la aplicación de esfuerzos cortante, hacia arriba y hacia abajo a las zonas del cristal. (figura 21) 28 Figura 21. Dislocación de tornillo. [Fuente: Smith, 2004] 2.5.3 Defectos planares Reciben también el nombre de defectos superficiales puesto que se extienden en dos direcciones para formar una frontera. • Frontera gemela: Ocurre cuando una estructura se encuentra separada por una frontera que la hace un espejo de la otra, puede ser producida por deformación (figura 22) Figura 22. Frontera gemela • Frontera de grano: Estos son imperfecciones en la superficie de materiales policristalinos que separan granos de diferentes orientaciones (Figura 23). Figura 23.Frontera de grano. [Fuente: Unalmed, 2008] 29 El tamaño de grano es otro factor influyente en las propiedades mecánicas del material; un tamaño de grano pequeño por ejemplo incrementa su resistencia y dureza. Estos pueden ser grandes o pequeños y dependen en gran medida del número de sitios formadores de núcleos y de la rapidez del enfriamiento. Los bordes de grano pueden ser observados por medio de un microscopio metalúrgico o electrónico como sigue (figura 24): • Puliendo la superficie por diferentes tipos de lija hasta que quede similar a la de una espejo pero esto deja una diminuta capa (llamada metal untado) que no permite un análisis crítico correcto. Las líneas incidentes de luz son reflejadas totalmente. • La muestra luego es atacada con una solución química para quitar el metal untado (nital: mezcla de 3% de acido nítrico y 97% de alcohol). La luz incidente no esta tan intensamente reflejada en los bordes de grano y como resultado los limites de grano se verán como líneas oscuras a 100X • Si se ataca mas con nital podrá verse y con mas aumento el interior de cada grano. Figura 24. Observación de microestructuras [Fuente: Smith, 2004] 30 ¿Cómo se mide el tamaño de grano? Un método usado para medir el tamaño de grano según ASTM “sociedad americana para materiales y ensayos” es: N=2n-1 [7] Donde N: numero de granos/pùl2 con ampliación de 100X n: Índice de tamaño de grano (tabla para determinar este dato según microfotográfias) 2.5.4 Deformación en cristales metálicos Cuando un material es sometido a fuerzas mecánicas, este experimenta una deformación gradual a las fuerzas aplicadas llamada deformación elástica. Si el esfuerzo aplicado adquiere un valor que supera las fuerzas intraatómicas el material se deforma permanentemente y se considera una deformación plástica. El proceso por el cual se mueve una dislocación y hace que se deforme un material se denomina deslizamiento como se muestra; este deslizamiento se hace mas fácil cuando el material presenta dislocaciones de borde ya que estas se trasladan como se muestra en la figura 25. Figura 25. Deslizamiento de las dislocaciones [Fuente: Askeland, 2003] Este fenómeno del deslizamiento adquiere importancia a la hora de determinar la ductilidad de un material, ya que en el caso de los metales por ejemplo, si estos no tuvieran dislocaciones serian materiales frágiles que no se podrían moldear. Una alta presencia de dislocaciones y los límites de grano son defectos que ayudan al material a incrementar la dureza puesto que estos impiden el fácil desplazamiento de los planos de átomos. 31 3 PROPIEDADES MECANICAS Y ENSAYOS DE LOS MATERIALES Los materiales de ingeniería (metales, cerámicos, polímeros, compuestos) poseen diversas aplicaciones en las cuales se requiere por ejemplo resistencia tensión, alta dureza, elasticidad, etc. Por esta razón se hace necesario conocer las diversas propiedades que estos poseen y que determinan su comportamiento cuando se les somete a diferentes esfuerzos o condiciones de trabajo. En este capitulo se analizaran cada una de las propiedades que puede poseer un material independientemente del grupo al que pertenezca. 3.1 PROPIEDAD DE TENSIÓN Es el ensayo mas usado para determinar una propiedad de un material. La norma ASTM (American Society for Testing and Materials) es la que define las dimensiones y condiciones de la probeta o material de ensayo. Las probetas para este ensayo tienen secciones redondas o cuadradas con medidas especificadas como se muestra en la figura 26 Figura 26. Muestras típicas de sección para el ensayo de tensión – deformación [Fuente: EIA, 2003] Para determinar esta propiedad a la probeta se le realiza un ensayo denominado ensayo de tensión, el cual se lleva cabo mediante el uso de una maquina denominada maquina de ensayos universal (figura 27) en la cual la probeta se sujeta por medio de dos mordazas para luego deformarla hasta la fractura incrementando gradualmente la fuerza de tensión a lo largo del eje longitudinal de la muestra. La máquina mide al mismo tiempo la carga aplicada instantáneamente y l elongación resultante (usando un extensómetro). 32 Figura 27. Maquina de ensayos universal [Fuente: Informecanica, 2008] Existen dos curvas de esfuerzo – deformación: Curva esfuerzo - deformación ingenieril y Curva esfuerzo - deformación real. 3.1.1 Curva esfuerzo - deformación ingenieril La curva esfuerzo – deformación ingenieril se define con respecto a la longitud y área originales; es decir antes de deformarse. Esta es la curva que le interesa al diseñador debido a las piezas se diseñan teniendo en cuenta la zona elástica hasta el esfuerzo de fluencia. El esfuerzo ingenieril se define como: σe = F AO [8] Una curva típica en un ensayo de una probeta metálica es la que e muestra en la figura 28: 33 Figura 28. Curva esfuerzo-deformación ingenieril de un ensayo de tensión En esta curva se pueden distinguir dos zonas: La zona elástica AB y la zona plástica BD. En la zona elástica, si al material se le retira la carga, este vuelve nuevamente su longitud original, es decir se cumple la ley de Hooke σ = Ee , donde E se denomina Modulo de elasticidad, se da en unidades de Mpa o Psi y es una valor que indica la rigidez del material. El valor crítico que marca el límite entre la zona elástica y la zona plástica se denomina límite elástico (un poco más abajo del punto B). En los materiales metálicos este es el punto para iniciar el movimiento de las dislocaciones; es decir iniciar el desplazamiento. Debido a que este limite es difícil de determinar en algunos casos depende de la precisión de la máquina de ensayos), es común definir al punto B (de la gráfica) midiendo una deformación de 0.2%. A continuación, se traza una recta paralela a la parte recta de la grafica como se muestra en la figura 26 hasta que esta corte la 34 curva esfuerzo – deformación; este corte define lo que se denomina esfuerzo de fluencia (σy). Si se continúa aplicando carga, el material se deformará plásticamente y cuando la fuerza aplicada este cercana al punto C, ocurrirá en el material un fenómeno denominado endurecimiento por deformación; es decir, el material sufre cambios en sus estructuras cristalina y atómica, lo que origina un incremento en la resistencia del material a futuras deformaciones. Por tanto, un alargamiento adicional requiere de un incremento en la carga de tensión, y el diagrama esfuerzo-deformación toma una pendiente positiva hasta llegar a C. Finalmente la carga alcanzara un valor máximo definiendo el máximo esfuerzo de tensión σmax (punto C) En cercanías al punto C se aprecia en la probeta una pequeña reducción de la sección transversal y un alargamiento de la barra En cercanía del esfuerzo último σu (punto D), la disminución del área se aprecia aun más y ocurre un estrechamiento pronunciado de la barra, conocido como estricción. Esta disminución se debe al decremento en área de la probeta y no a una pérdida de la resistencia misma del material. Las propiedades mecánicas que son de importancia en ingeniería y que pueden deducirse del ensayo tensión – deformación son las siguientes: • Ductilidad • Módulo de elasticidad • Límite elástico • Resistencia máxima a la tensión • Porcentaje de elongación • Porcentaje de reducción de área • Ductilidad: Es la propiedad que permite a un material ser estirado sin romperse, es decir permite al material ser doblado, estirado sin ruptura. Un 35 material de alta ductilidad no es frágil o quebradizo. La ductilidad puede obtenerse del ensayo de tensión por medio del porcentaje de deformación. e= Se dá en unidades pul/pulg L f − Lo [9] X 100 Lo o mm/mm También es posible determinarla por medio del porcentaje de estricción o porcentaje de reducción de área %estriccion = Se dá en unidades pul/pulg Ao − A f Ao o X 100 [10] o mm/mm Esta es una propiedad requerida al diseñar elementos con metales por ejemplo porque en caso extremo que a la pieza se le cargue demasiado, el material se deformara un poco y no se fracturara de inmediato, como ocurriría con un material frágil como los cerámicos. • Modulo de elasticidad: El módulo de elasticidad es la pendiente del diagrama esfuerzo-deformación en la región linealmente elástica y su valor depende del material particular que se utilice. La zona elástica esta definida por la ley de Hooke σ e = Ee • Limite elástico: Es el esfuerzo en el cual el material inicia el proceso de deformación plástico. Debido a que no es fácil definir, en la curva de tensión – deformación se elige el límite elástico cuando tiene lugar un 0.2% de deformación plástica. El límite elástico al 0.2% también se denomina esfuerzo de fluencia convencional a 0.2%. 3.1.2 Curva esfuerzo - deformación real: Esta es la curva que es importante para los procesos de manufactura puesto que se analiza la región plástica (deformación), que se necesita para el análisis de los procesos de deformación volumétrica y de lámina metálica como el laminado, forja, extrusión y doblado entre otros. La deformación real también es calculada como: 36 L e= ∫ Lo dL L = Ln L Lo [11] Donde L =longitud instantánea Figura 29. Curva esfuerzo-deformación verdaderos [Fuente: Groover, 2007] La diferencia entre la curva real y la curva de ingeniería se encuentra en la zona plástica (figura 29). En esta curva el esfuerzo real se define como: σ = Ee [12] En la zona elástica; el esfuerzo real se define como: σ = Ke n [13] En la zona plástica, donde K= coeficiente de resistencia y n = exponente de endurecimiento (estos son propios de cada material). 3.1.3 Tipos de relaciones esfuerzo- deformación Hay tres formas básicas de relación esfuerzo-deformación que representan el comportamiento de los materiales en su gran mayoría (figura 30): 37 Figura 30. Comportamientos comunes de esfuerzo-deformación • Perfectamente elástica: este comportamiento lo presentan materiales como cerámicos y algunos hierros y termoestables, el cual esta definido por su alta rigidez, no presentan zona plástica, por lo tanto se fracturan fácilmente. • Elástica y perfectamente plástica: Este material tiene una rigidez definida por E. Una vez que alcanza el punto de fluencia el material se deforma plásticamente al mismo nivel de esfuerzo. Ejemplo: los metales cuando son calentados para recristalizarlos • Elástica y endurecible por deformación: este es el comportamiento común en lo metales, caracterizado por una zona elástica definida por la ley de Hooke σ e = Ee , seguido de una zona plástica definida por K y n. 3.2 PROPIEDAD DE COMPRESIÓN El ensayo consiste en comprimir una parte de sección cilíndrica entre dados planos que tiende a provocar un acortamiento de la misma y cuya fuerza aplicada se irá incrementando hasta la rotura. (Figura 31). En este ensayo el esfuerzo ingenieril es: σe = F AO [14] 38 Y la deformación ingenieril es: e= h f − ho hf X 100 [15] Donde h es la altura de la probeta Figura 31. Ensayo de Compresión [Fuente: E.I.A., 2008] Al graficar la curva de esfuerzo ingenieril contra deformación, se puede observar la región elástica muy similar al ensayo de tensión (figura 32), pero la zona plástica es diferente por las siguientes razones: • Debido a que a compresión de la probeta causa un aumento de la sección transversal, la carga aumenta mas rápidamente causando un mayor esfuerzo. • El ensayo aumenta la fricción entre las superficies de contacto (dados) lo que hace que el esfuerzo aumente. Si la compresión se realizara en caliente (para la probeta), el abarrilamiento aumentaría debido la transferencia de calor en la superficie del dado, lo cual enfría el metal y aumenta su resistencia a la deformación. Los gráficos de esfuerzo-deformación verdaderos para los ensayos de tensión y compresión son similares, caso contrario a lo que sucede con el grafico de ingeniería. 39 Figura 32. Curva esfuerzo deformación ingenieril (izq). Abarrilamiento (der) [Adaptado de: Groover, 2007] 3.3 PROPIEDAD DE FLEXIÓN Este ensayo es generalmente hecho para materiales frágiles o de baja ductilidad como es el caso de los materiales cerámicos y algunos polímeros termoplásticos que no poseen poco o nada resistencia a la tensión. Además presentan dificultades a al momento de preparar la probeta para el ensayo. Este ensayo consiste en aplicar sobre una viga simplemente apoyada, pares de fuerza perpendiculares a su eje longitudinal, esto es denominado flexión pura de modo que provoquen el giro de las secciones transversales con respecto a los inmediatos. En otros casos para realizar el ensayo de los distintos materiales bajo la acción de este esfuerzo se emplean vigas simplemente apoyadas, con la carga concentrada en un punto medio (flexión práctica u ordinaria) como se muestra en la figura 33. 40 Figura 33. Ensayo de flexión [Fuente: E.I.A., 2008] El esfuerzo de flexión par materiales como metales o en general materiales dúctiles mediante este ensayo se calcula como: σ = MC I [16] Donde, M: es el momento máximo, C: es la mayor distancia al centro de la figura e I: es llamado momento de inercia. Es una prueba, la probeta como todo material posee fibras longitudinales que durante el proceso de flexión se doblan, por lo tanto luego del ensayo las fibras superiores quedan sometidas a compresión y las inferiores a tensión (figura 33). En el caso de los materiales frágiles, la probeta no quedara como el caso de la figura 41, en estos el ensayo finalizara ciando las fibras superiores mas externas venzan la resistencia a l tensión, dando como resultado un agrietamiento denominado Clivaje. La resistencia o esfuerzo medido para materiales frágiles se llama Resistencia a la Ruptura Transversal: TRS = 1.5 FL bt 2 Donde F=fuerza, L= long. Entre soportes, b y t =sección transversal [17] 41 3.4 PROPIEDAD DE CORTANTE Y TORSION El esfuerzo cortante, es otra propiedad que posen los materiales y hace referencia a la resistencia que ofrece el material a dejarse deformar cuando se le aplican unas fuerzas paralelas al área seleccionada como se muestra en la figura 34. El esfuerzo cortante se calcula como τ = F . Como es claro, la pieza se deformará A convirtiéndose en un romboide presentadose una deformación denominada deformación de corte ( γ ). Figura 34.Esfuerzo cortante y deformación cortante Al aplicar una fuerza F el material se deformara una cantidad ( γ ); si se aplica mas fuerza, entonces el material se deformara mas. Por lo tanto se puede decir que el esfuerzo cortante ( τ ) y la deformación de corte ( γ ) son directamente proporcionales, es decir: τ = Gγ , [18] Donde G se denomina >Modulo de rigidez o de corte y es una constante para cada material. En otras palabras este valor es similar a lo que sucede en el ensayo de tensión en l zona plástica, en donde se cumple la ley de Hooke σ e = Ee . Los elementos sometidos a torsión se encuentran en muchas aplicaciones ingenieriles, un ejemplo calor de estos son los ejes de transmisión de muchas maquinas o dispositivos. El esfuerzo cortante y la deformación cortante se evalúan mediante un ensayo de torsión en el cual un espécimen de pared delgada se somete a un momento de 42 torsión como se muestra en la figura 35. Al aplicar el torque ocurre en la zona elástica del material una proporcionalidad, es decir, conforme el momento de torsión o torque (T) aumenta, también la deflexión por cortante ( γ ). La deformación por cortante es: τ =T [19] 2πR 2 t La deflexión por cortante se determina como: γ = Rα L , [20] Donde α es la deflexión angular en radianes. Figura 35. Ensayo de torsión [Fuente: Groover, 2007] Como se menciono anteriormente, la curva esfuerzo- deformación cortante presenta dos zonas. Una elástica y una plástica. La zona elástica esta definida por: τ = Gγ donde G es el modulo de corte. En la región plástica el material se endurece por deformación, caso similar a lo que sucede en el ensayo de tensión, razón por la cual el momento de torsión aumenta y por ende el esfuerzo. La relación en la zona plástica es igual a la de tensión. La curva típica del ensayo de torsión se muestra en la figura 36. 43 Figura 36. Curva esfuerzo-deformación de un ensayo de torsión En la figura 37 se muestran los dos casos comunes de fractura al realizar un ensayo de torsión. El grafico de la izquierda corresponde a una fractura de material dúctil, que generalmente fallan a cortante a lo largo de un plano perpendicular al eje longitudinal de la probeta. El caso de la derecha corresponde a un material frágil, los cuales son más débiles tensión que a corte, esta falla ocurre generalmente a lo largo de superficies que forman un ángulo de 45º con el eje longitudinal de la probeta de ensayo. Figura 37. Fracturas comunes en materiales [Fuente: Beer, 2007] 3.5 PROPIEDAD DE DUREZA Se define como la resistencia a la indentación permanente, es decir, la resistencia que ofrece un material a dejarse penetrar por otro. Este es un ensayo a través del cual e pueden obtener valores de propiedades mecánicas en piezas elaboradas sin dañarlas, por eso es llamado un ensayo No destructivo, como si lo sería el 44 ensayo de tensión por ejemplo. Dentro de los ensayos de dureza se encuentran: Brinell, Rockwell, Knoop, Vickers. Figura 38.Métodos de prueba de dureza. [Fuente: Groover, 2007] • Brinell: Consiste en comprimir una esfera de acero endurecido o carburo tungsteno (10 mm de diámetro) contra la superficie del material al que se desea mediar la dureza (figura 38). Se mide el diámetro de la impresión (indentación) y se calcula el numero de dureza Brinell con la siguiente formula: HB = 2F πDb ( Db − Db2 − Di2 ) [21] Donde Db= diámetro de la esfera, mm; Di=diámetro de la indentacion sobre la pieza a probar, mm y F=Carga aplicada, Kgr. Esta carga oscila entre 500Kg y 3000Kgr para materiales endurecidos. más duros como aceros 45 Este es un ensayo ampliamente usado para probar la dureza de metales y no metales con dureza entre baja y media. Las unidades del numero brinell son kg/mm2, pero generalmente se omiten cuando se da este numero. Este ensayo esta muy relacionado con la resistencia a la tensión del acero, por lo tanto esta resistencia se puede determinar a partir de este ensayo como: Resistencia a la tensión (Psi) = 500HB, Donde HB tiene las unidades • kg/mm2. Rockwell: Este tipo de ensayo se puede realizar con dos elementos; cundo se usa una bola de acero de pequeño diámetro (1.6mm a 3.2 mm), este es aplicable a materiales blandos y cuando se realiza con un cono de diamante como en la figura 38, se aplica a materiales duros. Es usado para una gran variedad de materiales: cerámicos, metales, polímetros, por lo que existen diferentes escalas A,B, C,D,E,F; aunque las mas comunes son las tres primeras y se muestra en la tabla 2: Escala Símbolo Indentador Carga Rockwell de dureza A HRA Cono 60 Carburos y cerámicas B HRB Esfera de 1/16 100 Metales no ferrosos, aceros de baja (Kgr) pulg C HRC Aplicación Cono resistencia 150 Metales ferrosos, aceros de herramientas y de alta resistencia D HRD Cono 100 Aceros de alta resistencia E HRE Esfera de 1/8 100 Aluminio 60 Materiales suaves, polímeros pulg F HRF Esfera de 1/16 pulg Tabla 2. Escala de dureza Rockwell • Vickers: En este ensayo e utiliza un indentador de diamante en forma de pirámide. Es usado para todos los metales y cerámicos ya que cuenta con 46 una de las escalas mas amplias dentro de los ensayos de dureza. Las cargas varían de 1 a 120 kg. La dureza vicker se determina como: HV = 1.854 F D 2 [22] Donde, F= carga aplicada y D=diagonal de l impresión hecha por el indentador. • Knoop: Es usado para una gran variedad de materiales en los cuales se desea medir micro dureza, es decir se generan indentaciones tan pequeñas que se requiere de un microscopio obtener la medida. También es usada para materiales duros que puedan fracturarse en el ensayo. Es usado un indentador de diamante en forma de pirámide. El dispositivo para medir dureza en los diferentes ensayos se denomina Durómetro, ejemplos de estos equipos se muestra en la figura 39. Figura 39 .Durómetro Brinell y Rockwell Vickers [Fuente: EIA, 2008] 3.6 PROPIEDAD DE TENACIDAD Para evaluar la tenacidad, es decir, la capacidad de un material para resistir el impacto de un golpe se realiza un ensayo denominado ensayo de impacto, el cual consiste en dejar caer un péndulo desde una altura h0, describe su arco y golpes una probeta o barra de prueba y la rompe elevándose hasta una altura hf. Este 47 ensayo se lleva a cabo en maquinas denominadas péndulos o martillo pendulares (figura 40). La tenacidad también puede ser determinada a partir del ensayo de tensión, ya que midiendo el rea bajo la curva esfuerzo-deformación dará un aproximado de este valor. Figura 40. Máquina de ensayo de impacto. [Fuente: EIA, 2008] Existen dos métodos o procedimientos de prueba para determinar la tenacidad de un materiales ensayo charpa y el ensayo Izod; en ambos casos la rotura se produce por flexionamiento de la probeta. Para realizar el ensayo charpy las muestras se colocan simplemente apoyadas sobre la mesa de máquina en forma horizontal y de tal manera que la entalladura se encuentre del lado opuesto al que va a recibir el impacto (figura 41). En esta figura se puede apreciar también la posición del material, la forma y dimensiones de la probeta. Este ensayo es usado comúnmente para analizar la tenacidad en metales. 48 Figura 41. Probeta Charpy. [Adaptado de: Askeland, 2003] El método Izod consiste en colocar la probeta en voladizo (un solo punto de apoyo) y en posición vertical; soltar el péndulo y reventarla. La probeta Izod es usada frecuentemente para materiales poliméricos y puede o no tener muesca como se muestra en la figura 42. En esta figura se puede apreciar también la posición del material, la forma y dimensiones de la probeta. Cuando en los ensayos, cualquiera que sea a la probeta se le realizan muescas, estas tienen por objetivo medir la resistencia del material a la propagación de grietas; esto se hace debido a que en el proceso de fabricación de piezas por maquinado, se pueden originar pequeñas fisuras que producen concentradores de esfuerzos y reducen la vida útil del elemento o pieza. Esto es llamado sensiblidad a la muesca; y su evaluación se hace comparando pruebas realizadas con y sin muesca. 49 Figura 42. Probeta Izod. [Adaptado de: Askeland, 2003] 3.6.1. Tipos de Fracturas Iniciaremos definiendo que es la mecánica de fracturas. Esta es la disciplina que se encarga del estudio del comportamiento de los materiales en lo cuales se encuentran presentes grietas y otras imperfecciones. Existen varios factores que influyen en que un material pueda ser capaz de resistir el crecimiento de una grieta a saber: • Controlando el tamaño de las imperfecciones en el proceso de conformación del material; esto es, en el proceso de fabricación del metal que puede hacerse por fundición o por metalurgia de polvos es posible controlar el tamaño de las imperfecciones, y que si estas son pequeñas mejoran el comportamiento de tenacidad a la fractura. • Controlando el tamaño de grano del material, es decir, un tamaño de grano pequeño mejora la tenacidad a la fractura, mientras que si el tamaño de grano es grande o existen muchos defectos puntuales y dislocaciones aumentaría. • La capacidad del material de deformarse. Esto podría ayudar a retardar la propagación ya que el material al doblarse reduce los concentradores de esfuerzos retardando la propagación. 50 Los materiales metálicos pueden clasificar dentro de dos tipos de fractura. Una fractura denominada dúctil caracterizada por una deformación apreciable, deformación del cuello, finalizando con una etapa de estricción (ensayo de tensión), hasta la rotura (figura 43). Los materiales frágiles como el hierro colado y el vidrio por ejemplo se caracterizan porque la fractura ocurre sin un cambio apreciable de alargamiento en la probeta, es decir no hay estricción como se muestra en la figura 43 y la fractura ocurre perpendicular a la carga aplicada. Figura 43. Probetas después del ensayo de tensión. Material dúctil (izq), Material frágil (der) [Fuente: Beer, 2007] ¿Pero, como ocurre la fractura frágil a nivel micro estructural en los materiales metálicos? Esto inicia con una etapa denominada nucleación de microhueco, los cuales se forman cuando un alto esfuerzo causa la coalescencia del metal en los límites de grano. La segunda etapa es el crecimiento, en la cual al aumentar el esfuerzo los micros huecos crecen y se unen para formar grandes cavidades. La tercera etapa es la ruptura, en la cual la pieza posee poco material en contacto como se muestra en la figura 44 y se fractura. 51 Figura 44. Proceso micro estructural de la fractura dúctil. [Fuente: Askeland, 2003] 3.7 PROPIEDAD DE FATIGA La propiedad de fatiga puede definirse como la disminución en la resistencia de un material debido a esfuerzos repetitivos cíclicos mayores o menores que la resistencia a fluencia. Las fallas por fatiga pueden presentarse en tres etapas. La primera inicia con una pequeña grieta, posiblemente en la superficie de la pieza. Generalmente se debe a ralladuras, imperfecciones de manufactura, inclusiones, cambios de sección entre otras. La segunda etapa es la propagación de la grieta producto de las cargas cíclicas aplicadas y la tercera es l ruptura de la pieza la cual ocurre porque la grieta a avanzado demasiado y queda poco material en la sección transversal para soportar la carga aplicada (figura 45). 52 Figura 45. Esquema de propagación de grieta en un material dúctil [Fuente: Askeland, 2003] Para determinar la resistencia a la fatiga de un material, existen varios métodos. El que se muestra en la figura 46, es el método del Balancín Rotatorio, el consiste en montar una muestra de material en unas mordazas accionadas por un motor, a la muestra se le cuelga una masa experimentando una fuerza de tensión en la parte suprior de la muestra y de compresión en la parte exterior e inferior de la muestra. Cuando el motor inicie el giro l parte que estaba en tensión estará en compresión y la de compresión abra cambiado a tensión. Así, el esfuerzo en cualquier punto de la pieza pasa por un ciclo senoidal completo. Figura 46. Esquema de Balancín Rotatorio. [Fuente: Groover, 2007] Después de una serie de ciclos ininterrumpidos la probeta puede fallar. Los resultados del ensayo se muestran en una curva S – N (esfuerzo aplicado contra número de ciclos a la falla) como se muestra en la figura 47. 53 Figura 47. Curva S-N para una cero de herramienta y una aleación de aluminio. [Fuente: Askeland, 2003] En el grafico de la figura 47, se puede determinar el límite de resistencia a la fatiga, el cual es el valor por debajo del cual hay una probabilidad del 50% de que nunca haya una falla por fatiga. Este es un valor de 60000 Psi, en el caso de los aceros se presentes en la grafica un quiebre alrededor de este valor, pero en el caso de los metales no ferrosos como se muestra la grafica no muestra una “especie de quiebre”, queriendo decir que estos materiales no tienen limite de resistencia a la fatiga. La vida a la fatiga indica cuando tiempo dura una determinada pieza con determinado esfuerzo, por ejemplo si el acero se somete según la gráfica a un esfuerzo de 90000 psi la vida seria de 100000 ciclos. Existen diferentes factores que afectan la resistencia a la fatiga de un metal, estos son: • Composición química del material. • Concentración de esfuerzos: La resistencia al fatiga se ve sumamente reducida por hendiduras, agujeros o cambios bruscos de sección. • Rugosidades superficiales: Mientras mas pulida sea la superficie menos probabilidad de presentar fallos se tiene. • Estado de la superficie: Ya que el inicio de fallo es en la superficie, mientras mas resistencia superficial se tenga (Ej.: carburización, nitruración) mejor resistencia al fatiga se tendrá. 54 • Medio ambiente: Si hay ambiente corrosivo sobre la pieza, acelera el deterioro de la pieza y propaga el fallo por fatiga. La combinación del ataque corrosivo y los esfuerzos cíclicos sobre un metal es conocido como fatiga por corrosión. 55 4 PROPIEDADES FISICAS DE LOS MATERIALES En el campo de la ingeniería, existen unas propiedades denominadas propiedades físicas que no son menos importantes que las propiedades mecánicas anteriormente explicadas, esta cumplen función importante al momento de seleccionar un material para una determinada aplicación. Estas propiedades permiten comprender el porque de algunos cuestionamientos que podría realizarse cualquier estudiante de los materiales como por ejemplo ¿Porque los mangos de utensilios de cocina son plásticos o de madera?, ¿Por qué los elemento como contactos eléctricos son plásticos y no de otro material?, etc. Estas propiedades involucran propiedades volumétricas, eléctricas, térmicas, ópticas y tribológicas. En este capitulo se estudian las propiedades mas importantes para un material al ser llevado al campo de la manufactura. 4.1 PROPIEDADES VOLUMÉTRICAS Y DE FUSIÓN Estas propiedades se refieren al volumen de los sólidos y como son afectadas por la temperatura. Las propiedades incluyen: la densidad, la expansión térmica y el punto de fusión. 4.1.1 Densidad La densidad de un material se define como la masa divida entre el volumen. Su símbolo es ρ . Algunas veces se usa el volumen específico, el cual es el inverso de la densidad (pul3/lb). En la tabla 3 se muestra el rango de densidades de diversos materiales a temperatura ambiente junto con otras propiedades físicas. Es común ver que la densidad y la resistencia se relacionan como la razón resistencia al peso, la cual es la resistencia a la tensión dividida por su densidad. Este valor es útil en la comparación de materiales para aplicaciones estructurales en las industrias del transporte (aviones, autos, barcos, etc.). Esta es una propiedad importante a la hora de seleccionar un material que posea por ejemplo buena resistencia a la tensión, pero que sea liviano. Este caso resulta importante cuando se desea seleccionar material para el diseño y la construcción carrocerías, estructuras, aeronaves, barcos, etc. de 56 Tabla 3 Propiedades físicas de diversos materiales a temperatura ambiente [Fuente: Kalpakjian, 2008] 4.1.2 Expansión Térmica Es el cambio de longitud, volumen o alguna otra dimensión métrica que sufre un cuerpo físico debido al cambio de temperatura que se provoca en ella por cualquier medio, podría definirse también como el efecto de la temperatura sobre la densidad. Generalmente la densidad disminuye conforme aumenta la temperatura. se expresa generalmente como coeficiente de expansión térmica, el cual mide el cambio de longitud por efecto de la temperatura, como pulg/pulg/ºF (mm/mm/ºC) 57 El cambio en la longitud correspondiente a un cambio de temperatura esta dado por: L2 – L1= α L1 (T2-T1) [23] Donde α= coeficiente de expansión térmica y L2 y L1, son longitudes diferentes temperaturas. Esta es una propiedad importante cuando se a desea realizar ensambles de diferentes materiales como partes móviles de maquinaria, componentes electrónicos. Una aplicación de esta propiedad son los ajustes por contracción por ejemplo, el caso de ensamblar un cual el la pieza que posee el agujero se calienta inserta el eje, y luego la pieza al enfriarse hasta la eje en un agujero, en el para que esta se dilate, se temperatura ambiente proporcionara el ajuste adecuado. El exceso de dilatación térmica seguido de contracciones en una pieza puede ser la propiedad causante de múltiples daños como el agrietamiento, el alabeo o aflojamiento de componentes. 4.1.3 Punto de fusión El punto de fusión es la temperatura en la que el sólido se transforma en líquido, esta es una propiedad que depende de la energía necesaria para separar los átomos. Este valor ilustrado para diferentes materiales en la tabla 3, es importante para la selección de un material, porque define cual es el punto máximo o extremo de trabajo de una pieza diseñada para una aplicación. El punto de congelación es lo contrario es la temperatura en la que el liquido se transforma en sólido. Otras definiciones relacionadas con las anteriores son: Calor de fusión, que es la cantidad de calor necesaria para realizar una transformación y el calor latente, que se define como el calor requerido para elevar la temperatura. 4.2 PROPIEDADES TÉRMICAS Las propiedades térmicas son: calor específico y conductividad térmica. 58 4.2.1 Calor específico El calor específico (C) de un material se define como la cantidad de energía calorífica necesaria para incrementar la temperatura de una unidad de masa del material en un grado o en otras palabras es la capacidad de un cuerpo para almacenar calor. Este propiedad es importante en los procesos de manufactura tales como el mecanizado o los procesos de formado en donde la elevación de temperatura depende de este valor, el cual si es excesivo puede causar un mal acabado superficial, perdida de estabilidad dimensional, desgaste excesivo de las herramientas, entre otros 4.2.2 Conductividad térmica La conductividad térmica (k) de una sustancia es su propiedad de transferir calor a través de ella misma mediante la transferencia térmica de molécula a molécula, es decir, mide la capacidad de conducción de calor. Esta propiedad se ve favorecida en materiales metálicos debido al tipo de enlace metálico que poseen, mientras que se ve disminuida en lo materiales cerámicos y polímeros debido al tipo de enlace que poseen, iónico y covalentes respectivamente. 4.3 PROPIEDADES ELECTRICAS Básicamente las propiedades eléctricas de lo materiales se pueden dividir en: la resistividad y la conductividad. Estas se basan en la forma como reacción un material frente a un campo eléctrico. La razón de la importancia de estas propiedades además de las aplicaciones en ingeniería eléctrica, se presenta también en los procesos de manufactura en los cuales a través de procesos no convencionales de mecanizado como la Electroerosión a través del cual una descarga eléctrica es capaz de remover una determinada cantidad de material. Otra aplicación de estas propiedades es en la aplicación de los diferentes tipos de soldadura (por ejemplo por arco eléctrico) en la cual se produce un proceso de fusión de piezas metálicas a través de la generación de un arco o cortocircuito entre las piezas con el fin de generar un charco de fusión o punto de soldadura. 59 4.3.1 Resistividad Esta propiedad mide la resistencia dieléctrica de un material, es decir, indica que tanto se opone éste (el material) al paso de la corriente. La resistividad es una característica propia de un material, se expresa en unidades de ohmios–metro. Esta propiedad como muchas de las anteriormente vistas no es constante, varia de acuerdo a la temperatura para los diferentes tipos de materiales. En la tabla 4 se muestran valores de resistividad para diferentes tipos de materiales. La resistividad de los metales aumenta al aumentar la temperatura al contrario de los semiconductores en donde este valor decrece. Tabla 4. Valores típicos de resistividad de varios materiales a 23 °C [Fuente: Groover, 2007] 4.3.2 Conductividad Es la capacidad de un cuerpo de permitir el paso de la corriente eléctrica a través de sí. A partir de esta propiedad es posible medir la facilidad con la que los electrones pueden pasar por él. Por ser el reciproco de la resistividad (σ = 1/ρ) también varia con la temperatura. Su unidad es el S/m (siemens por metro). De acuerdo a las propiedades eléctricas, los materiales se clasifican en los siguientes grupos: • Conductores: Son aquellos con gran número de electrones en la Banda de Conducción, es decir, con gran facilidad para conducir la electricidad (gran 60 conductividad). Dentro de los materiales, los metales son conductores, unos mejores que otros. • Semiconductores: Son materiales poco conductores, pero sus electrones pueden saltar fácilmente de la Banda de Valencia a la de Conducción, si se les comunica energía exterior. Algunos ejemplos son: el Silicio, el Germanio, el Arseniuro de Galio; principalmente cerámicos. • Aislantes o Dieléctricos: Son aquellos cuyos electrones están fuertemente ligados al núcleo y por tanto, son incapaces de desplazarse por el interior y, consecuentemente, conducir. Buenos aislantes son por ejemplo: la mica, la porcelana, el poliéster; en lo que integran una gran cantidad de materiales cerámicos y materiales polímeros. • Superconductores: Es un caso especial que puede suceder en metales. estos materiales se caracterizan porque tiene una resistividad cercana a cero que ocurre en algunos metales y aleaciones debajo de una temperatura critica. La temperatura mas alta a la cual un material ha experimentado superconductividad es -123ºC , es un campo todavía en investigación. En la tabla 5 se muestran diferentes materiales metálicos y cerámicos superconductores y sus respectivas temperaturas criticas. MATERIAL TC (K) Superconductor del tipo I: W 0.015 Al 1.180 Sn 3.720 Nb 9.25 Nb3Sn 18.05 GaV3 16.80 Superconductores cerámicos: 61 (La, Sr)2CuO4 40.0 YBa2Cu3O7-x 93.0 TlBa2Ca2Cu4O11 122.0 Tabla 5. Materiales superconductores 4.4 PROPIEDADES TRIBOLÓGICAS La tribología es la ciencia, tecnología y practica relacionada con la fricción, el desgaste y la lubricaron entre superficies que interactúan en movimiento relativo. 4.4.1 Adhesión. Es una propiedad de los materiales que ocurre cuando se unen dos superficies de sustancias iguales o diferentes. Cuando entran en contacto íntimo los átomos que se encuentran a distancias interatómicas se pueden desarrollar fuertes enlaces. (Figura 48) Figura 48. Adhesión 4.4.2 Fricción Se define como la resistencia al movimiento debido al deslizamiento de una superficie sobre otra. Esta resistencia al movimiento depende de las características de las superficies debido a que los materiales no tienen superficies lisas, sino que microscópicamente tienen valles y colinas (asperezas).La fricción se genera de la iteración de estas asperezas y de la adhesión. La fricción depende de • La interacción molecular (adhesión) de las superficies • La interacción mecánica entre las partes (asperezas) 62 4.4.3 Desgaste Es la perdida progresiva del material en la superficie de operación. Existen diferentes tipos: • Desgaste Adhesivo: Es el proceso que ocurre cuando una unión soldada por presión es mas fuerte que uno de los cuerpos en contacto y arranca una partícula de ese cuerpo en forma de virutas o rebabas. • Desgaste Abrasivo: Es el daño producido en una superficie por partículas duras, ya sea que estén dentro de uno de los cuerpos en contacto o interpuestas entre los dos. • Desgaste por fatiga: Es el daño producido por el paso repetido de un componente sobre la superficie del otro concentrando tensiones mayores a las que puede soportar el material y produciendo la separación de partículas pequeñas de dicha superficie. (figura 49) Figura 49. Diferentes tipos de desgaste [Fuente: Groover, 2007] 4.4.4 Lubricación El objetivo de este proceso es reducir la fricción y el desgaste mediante la introducción de una capa intermedia de un material ajeno entre las superficies en movimiento. Los lubricantes se clasifican de acuerdo a su modo de acción: • Fluidos viscosos: Dentro de este grupo podemos encontrar los aceites minerales, se pueden introducir en una abertura cóncava entre las superficies en movimiento, creando una capa gruesa, a este tipo de lubricaron se le denomina lubricación Hidrodinámica. • Lubricantes marginales: Son sustancias orgánicas como los ácidos grasos que se absorben en la superficie de los cuerpos en contacto y previenen la adhesión. Ejemplo: grasa, jabones, ceras. 63 • Lubricantes sólidos: Se caracterizan por lubricar aun cuando las velocidades de deslizamiento son bajas. Ejemplos de este tipo de lubricantes son el grafito y Bisulfuro de molibdeno MoS2. (figura 50). Figura 50. Tipos de lubricantes [Fuente: Groover, 2007]