Untitled - Repositorio Digital UIDE

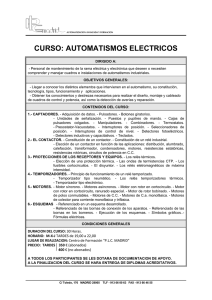

Anuncio