Proceso de Fabricación

Anuncio

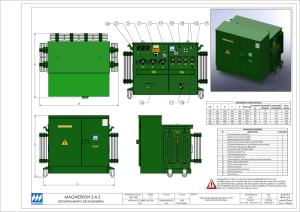

PROCESO DE FABRICACIÓN F-MKT-10.E.1 1. INTRODUCCION Los transformadores están constituidos típicamente por una parte activa conformada por el núcleo (circuito magnético), la bobina (circuito eléctrico) y la brida, la cual se define dependiendo del tipo de transformador, en un tanque que le da características particulares al equipo según el uso para el cual va a ser destinado. Para asegurar la conformidad del producto, en nuestro proceso de fabricación se tienen establecidos procedimientos de seguimiento y medición para: • Materia prima • Producto en proceso • Producto terminado nuestros clientes reciban productos fabricados con materiales de la más alta calidad. 3. PRODUCTO EN PROCESO El objeto de este procedimiento es asegurar la conformidad del producto en proceso, autorizando su flujo solo cuando se haya realizado las inspecciones especificadas en los procedimientos documentados en el SIG. Para el desarrollo esta actividad Magnetron S.A.S. cuenta con Operarios Inspectores de Calidad entrenados y capacitados para inspeccionar las características del producto en las etapas críticas del proceso de acuerdo a las evidencias de las normas, los requisitos particulares del cliente y las disposiciones internas de la Organización. 2. MATERIA PRIMA Nuestro objetivo fundamental es asegurar la conformidad del producto que se recibe como materia prima, antes de su utilización en el proceso, para garantizar su correcta disposición de acuerdo a los parámetros de calidad y los objetivos del SIG adoptados por la Organización. El seguimiento y medición de la materia prima está definido por un estándar de inspección, Muestreo Simple de Inspección II con NAC de 2.5 según norma NTC ISO 2859-1, cuyo propósito es verificar que el fabricante entregue una calidad igual o superior a la establecida de común acuerdo, de tal forma que Los operarios deben generar registros de calidad confiables, que evidencien el control sobre el producto. La información registrada es la base para tomar acciones correctivas, preventivas o las acciones de mejora correspondientes en la Organización. 3.1. BOBINAS Están fabricadas en forma de sección concéntrica y de sección rectangular, con flejes y alambres de cobre o aluminio, tanto para el circuito de baja tensión como para el de alta tensión. Para los aislamientos utilizamos papeles de la más alta calidad, papel aislante epóxico, que se adhiere a los conductores en una www.magnetron.com.co masa compacta al momento del secado, lo cual permite a las bobinas una alta resistencia a los esfuerzos mecánicos de corto circuito. En nuestro proceso de fabricación los transformadores monofásicos están conformados típicamente por 2 bobinas y los trifásicos por 3. Figura 1. Bobina concéntrica Figura 2. Bobina de sección rectangular. 3.2 NÚCLEOS corrientes de excitación. Además, construimos núcleos de tipo apilado, de sección rectangular o de sección escalonada. El material usado es lámina de acero al silicio de grano orientado, laminada en frío, aislada por ambas caras, de bajas pérdidas y alta permeabilidad. Figura 3. Núcleo enrrollado. Un transformador monofásico con núcleo enrrollado está conformado por 3 piernas, así mismo un trasformador trifásico está conformado por 5 piernas. En el caso que el transformador este fabricado con un núcleo apilado este cuenta con 3 piernas, ver figura 4. Figura 4. Núcleo apilado y brida. 3.2. NUCLEOS Son del tipo concha (Shell Type) enrollados, con entre-hierros vuelta a vuelta armados por grupos, lo cual permite un fácil armado y desarmado sin pérdida de sus características dimensionales, garantizando así unos niveles muy bajos de pérdidas y www.magnetron.com.co 3.3. BRIDAS 3.4. TANQUES Para núcleos enrollados son construidas en lámina de acero Cold Rolled y Hot Rolled, de forma que abrazan el núcleo, dotadas de tapas independientes atornilladas que permiten un fácil desmonte para efectuar mantenimientos. Para los núcleos apilados se utilizan canales en U debidamente ajustadas con tensores longitudinales y transversales. En ambos casos, los ajustes permiten garantizar una alta resistencia a los esfuerzos mecánicos de corto circuito, además de un nivel de ruido muy bajo y bajas corrientes de excitación. Los transformadores monofásicos son diseñados y construidos de forma circular en lámina de acero Cold y Hot Rolled. Figura 5. Brida para núcleos enrollados, monofásicos y trifásicos, respectivamente. Los transformadores trifásicos son construidos de forma rectangular, en lámina de acero Cold y Hot Rolled, con refuerzos que le permiten soportar las presiones internas producidas por el aumento de temperatura y los esfuerzos mecánicos en el manejo e instalación del equipo. Tienen adosados, de acuerdo con la potencia del transformador, radiadores construidos en lámina de acero Cold Rolled, los cuales pueden ser fijos o desmontables, que permiten conservar los niveles de temperatura interna del equipo de acuerdo con las normas respectivas. Figura 6. Transformador monofásico y trifásico. www.magnetron.com.co satisfacción del mismo, cumpliendo con los objetivos establecidos en el SIG. Las pruebas que se ejecutan en el laboratorio de pruebas y ensayos de Magnetron S.A.S. son efectuadas por personal capacitado y competente para la elaboración de las mismas. Las pruebas que se realizan a los transformadores están clasificadas en: • • • Pruebas de rutina Pruebas tipo Pruebas especiales 3.5. ACCESORIOS Y PROTECCIONES Los transformadores de distribución funcionan como parte integral de un sistema de distribución, por lo tanto, deben poseer las protecciones que permitan soportar las diferentes perturbaciones de un sistema. Para esto Magnetrón S.A.S. ofrece diferentes esquemas de protección de los equipos, tanto por Alta Tensión como por Baja Tensión, así como elementos de control y alarma para controlar funciones básicas del equipo, definidos según el tipo de transformador. 4. PRODUCTO TERMINADO El objetivo fundamental de este procedimiento es asegurar la conformidad al 100% del producto terminado mediante el correcto cumplimiento y aplicación de las normas técnicas vigentes y las especificaciones del cliente en cuanto a pruebas y ensayos, buscando la completa El producto terminado que durante las pruebas presente falla por cualquier circunstancia es segregado y diagnosticado para determinar la causa raíz que origino la falla. Una vez se determina la causa de la falla se generan las acciones de mejora concernientes para corregir la desviación del proceso. 5. PROCESO DE PINTURA 5.1 ZONAS SALINIDAD CON ALTO NIVEL DE Los tanques son sometidos a un proceso previo de tratamiento de superficie por el método de SAND BLASTING (Chorro de granalla metálica) con el cual se logra una adecuada limpieza y el perfil de rugosidad recomendado por nuestro proveedor de pintura (1.5 - 2.0 mils). Para aumentar la resistencia a la corrosión en ambientes que lo requieran, se aplica un recubrimiento anticorrosivo en polvo con alto contenido de zinc, el www.magnetron.com.co tiempo de polimerización es de 180ºC o 160ºC para 6 o 15 minutos respectivamente. La aplicación de la segunda capa se realiza en el menor tiempo posible, siendo esta, pintura en polvo de acabado tipo poliéster (color de acuerdo a las especificaciones del cliente), se somete inmediatamente a un proceso de polimerizado en hornos a alta temperatura, en un rango que varía entre 180 y 215°C durante 20 minutos, con lo cual se logra un polimerizado adecuado para la buena calidad del proceso. El espesor de la película de pintura es el requerido por las normas, según el ambiente de operación del transformador y los requisitos acordados con el cliente. Igualmente, se aplica una capa de pintura del mismo tipo en la parte interna de los tanques, de 30 micras de espesor. Esta pintura es compatible con el aceite dieléctrico en todo el rango de temperaturas. granalla metálica) con el cual se logra una adecuada limpieza y el perfil de rugosidad recomendado por nuestro proveedor de pintura (1.5 - 2.0 mils). Posteriormente, se aplica pintura en polvo con equipo electroestático, en los espesores requeridos por las normas, según el ambiente de operación del transformador y los requisitos acordados con el cliente. Igualmente, se aplica una capa de pintura del mismo tipo en la parte interna de los tanques, de 30 micras de espesor. Esta pintura es compatible con el aceite dieléctrico en todo el rango de temperaturas. El tanque ya pintado se somete inmediatamente a un proceso de polimerizado en hornos a alta temperatura, en un rango que varía entre 180 y 215°C, según lo especifique la ficha técnica del proveedor de pintura, con lo cual se logra un polimerizado adecuado para la buena calidad del proceso. La adherencia de la pintura de acabado se logra con un buen perfil de rugosidad, además de los cuidados ya establecidos dentro del proceso tales como la manipulación de los tanques con guantes limpios y trajes de pintura especiales. 5.2 ZONAS SALINIDAD CON BAJO NIVEL DE Los tanques son sometidos a un proceso previo de tratamiento de superficie por el método de SAND BLASTING (Chorro de www.magnetron.com.co