DISEÑO DE RODETE DE TURBINA HIDRÁULICA TIPO PELTON

Anuncio

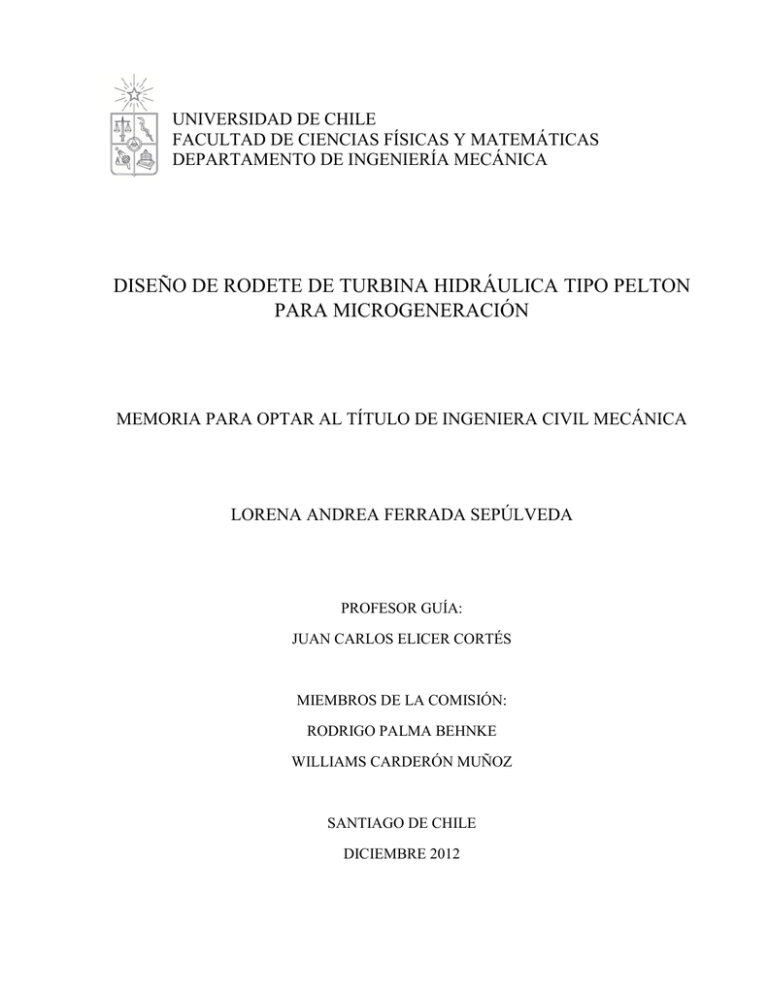

UNIVERSIDAD DE CHILE FACULTAD DE CIENCIAS FÍSICAS Y MATEMÁTICAS DEPARTAMENTO DE INGENIERÍA MECÁNICA DISEÑO DE RODETE DE TURBINA HIDRÁULICA TIPO PELTON PARA MICROGENERACIÓN MEMORIA PARA OPTAR AL TÍTULO DE INGENIERA CIVIL MECÁNICA LORENA ANDREA FERRADA SEPÚLVEDA PROFESOR GUÍA: JUAN CARLOS ELICER CORTÉS MIEMBROS DE LA COMISIÓN: RODRIGO PALMA BEHNKE WILLIAMS CARDERÓN MUÑOZ SANTIAGO DE CHILE DICIEMBRE 2012 RESUMEN EJECUTIVO Diversificar la matriz energética y reducir los costos medioambientales en la generación de energía, son problemas que está enfrentando Chile actualmente, por lo que es urgente comenzar a estudiar nuevas formas de generación de energías que no sean contaminantes, eficientes y sostenibles. En este contexto el Centro de Energías de la Universidad de Chile está desarrollando un proyecto de microgeneración hidráulica llamado Microcentral Hidroeléctrica Inteligente, este proyecto contempla la utilización de una turbina tipo Turgo importada desde China, la cual carece de especificaciones técnicas y presenta inconvenientes técnicos como un rendimiento de 49 %, considerado bajo para este tipo de tecnología. Ante este proyecto de innovación tecnológica es muy importante que el principal órgano de la turbina, el rodete, tenga un mayor rendimiento, y sean conocidas sus características técnicas y alta calidad. El objetivo de este trabajo de titulación es el diseño de un rodete de turbina tipo Pelton, con el fin de obtener un mayor rendimiento y calidad que con la actual turbina Turgo. Para esto se procederá de la siguiente manera, se realizará un diseño preliminar utilizando la teoría hidráulica. Luego, se modelará el rodete diseñado en el programa Ansys variando los parámetros relevantes para obtener el rodete con mejor rendimiento. El desarrollo de este trabajo será realizado para un recurso hídrico con las siguientes características: altura neta (Hn) de 40 [m] y caudal (Q) de 35 [l/s], considerando lo anterior la potencia hídrica es de 13,72 [kW]. Tras el diseño y modelación del rodete se obtienen los principales resultados que son el diámetro Pelton de 36 [cm], diámetro de puntas de 45 [cm] y para la cuchara un ancho de 12 [cm] y el largo de 11 [cm]. Se compara la fuerza del agua en la cuchara para el caso optimizado y el caso base, se obtiene que la fuerza es de un 0,1 % por ciento mayor. Con esto se espera un aumento del rendimiento teórico del rodete que en el caso base es de un 89 %, valor considerablemente mayor al obtenido en el estudio de la turbina Turgo china de un 49%. Finalmente se entrega el rodete dibujado en Autodesk Inventor. i AGRADECIMIENTOS Quiero agradecer con mucho afecto a mis padres José y María, y a mis hermanos Rodrigo y Carla, cuyo apoyo y cariño en este proceso y a lo largo de mi vida ha sido fundamental e incondicional. A mis amigos, quienes han sido fundamentales en este período lejos de mi familia Tomás, María Francisca, Natalia, Richard, Valentina, Leonardo, Felipe, Diego, Kenneth y Benjamín. A mi profesor guía Dr. Juan Carlos Elicer, que me ha ayudado con paciencia y sabiduría en todas mis consultas, y por siempre estar preocupado de mi avance en el trabajo. A mi profesor co-guía Dr. Rodrigo Palma por haber confiado en mí para desarrollar este importante proyecto y al profesor integrante Dr. Williams Calderón por su fundamental apoyo en todo el proceso y especialmente por su buena disposición e interés por el proyecto desarrollado, su ayuda ha sido fundamental para el desarrollo satisfactorio del proyecto. En especial a mi amigo Kim, quién me apoyó en el ingreso al proyecto Microcentral Hidroeléctrica Inteligente y en la definición del tema del trabajo de título. Para todos los que no han sido nombrados, y que me han acompañado durante este proceso, muchas gracias. ii ÍNDICE GENERAL Resumen ejecutivo ............................................................................................................................ i Agradecimientos .............................................................................................................................. ii Índice de figuras .............................................................................................................................. v Índice de tablas ............................................................................................................................... vi Nomenclatura ................................................................................................................................ vii Subíndices ......................................................................................................................... vii Abreviaciones ................................................................................................................... vii 1. Introducción ............................................................................................................................. 1 1.1. Motivación ........................................................................................................... 2 1.2. Objetivos .............................................................................................................. 3 1.2.1. Objetivo general ........................................................................................................ 3 1.2.2. Objetivos específicos ................................................................................................. 3 1.3. 2. 3. Alcances ............................................................................................................... 3 Antecedentes ............................................................................................................................ 4 2.1. Microgeneración................................................................................................... 4 2.2. Recurso hídrico .................................................................................................... 6 2.3. Ecuación de Euler................................................................................................. 7 2.3.1. Grado de reacción ...................................................................................................... 8 2.3.2. Turbinas de acción ..................................................................................................... 9 2.3.3. Turbinas de reacción .................................................................................................. 9 2.4. Turbina Pelton .................................................................................................... 10 2.5. Triángulos de velocidad ..................................................................................... 15 2.6. Dimensiones de la cuchara ................................................................................. 18 2.7. Teoría de Trayectorias relativas ......................................................................... 25 2.8. Número de cucharas de un rodete Pelton ........................................................... 27 2.9. Orientación de las cucharas del rodete ............................................................... 28 2.10. Elemento de optimización .................................................................................. 29 Dinámica de fluidos computacional ....................................................................................... 30 3.1. Modelo de turbulencia ........................................................................................ 30 3.2. Modelos para multifases..................................................................................... 31 3.2.1. Modelo VOF ............................................................................................................ 31 3.2.2. Modelo Mixture ....................................................................................................... 31 iii 3.2.3. 3.3. 5. Basado en la presión ................................................................................................ 32 3.3.2. Método basado en la densidad ................................................................................. 33 7. Mallado............................................................................................................... 33 Metodología ........................................................................................................................... 34 4.1. Metodología de diseño ....................................................................................... 34 4.2. Metodología de Simulación ............................................................................... 35 Condiciones Iniciales de Diseño ............................................................................................ 36 5.1. Generales ............................................................................................................ 36 5.2. Modelación ......................................................................................................... 36 5.2.1. Materiales ................................................................................................................ 36 5.2.2. Geometría ................................................................................................................ 37 5.2.3. Condiciones de borde .............................................................................................. 38 5.2.4. Mallado .................................................................................................................... 39 5.3. 6. Modelos de solución........................................................................................... 32 3.3.1. 3.4. 4. Modelo Euleriano .................................................................................................... 31 Modelo de Solución ........................................................................................... 40 Resultados .............................................................................................................................. 42 6.1. Triángulos de velocidad ..................................................................................... 42 6.2. Diámetro pelton .................................................................................................. 42 6.3. Forma de la cuchara y dimensiones ................................................................... 43 6.4. Trayectoria para el punto inferior del chorro ..................................................... 43 6.5. Números de álabes de un rodete Pelton ............................................................. 44 6.6. Orientación de las cucharas del rodete ............................................................... 44 Resultados modelación ........................................................................................................... 46 7.1. Ángulo de entrada del rodete ............................................................................. 46 7.2. Ángulo de salida del rodete ................................................................................ 47 7.3. Casos 3D ............................................................................................................ 48 7.4. Dimensiones finales de la cuchara ..................................................................... 49 8. Conclusiones .......................................................................................................................... 51 9. Referencias ............................................................................................................................. 53 Anexo A......................................................................................................................................... 54 Anexo B ......................................................................................................................................... 56 iv ÍNDICE DE FIGURAS Figura 1-1: Potencia neta instalada en el sic según tipo de combustible. Gráfico de elaboración propia. .............................................................................................................................................. 1 Figura 2-1: Rendimiento a distintas proporciones del caudal [7]. ................................................... 4 Figura 2-2: Relación de costos para pequeños proyectos hidroeléctricos [7]. ................................ 5 Figura 2-3: Flujo a través de un canal. ............................................................................................ 7 Figura 2-4: Rodete de turbina. ....................................................................................................... 10 Figura 2-5: Funcionamiento de la turbina. .................................................................................... 10 Figura 2-6: Turbina pelton de 6 inyectores. .................................................................................. 11 Figura 2-7: Rango de Aplicación de una turbina pelton ............................................................... 12 Figura 2-8: Triángulos de velocidad en rodete Pelton. .................................................................. 15 Figura 2-9: Curva de rendimiento en funcion de la velocidad tangencial ..................................... 17 Figura 2-10: Trayectoria de la cuchara .......................................................................................... 18 Figura 2-11: Dimensiones de la cuchara de turbina pelton. .......................................................... 20 Figura 2-12: Formas de las escotaduras de TP; a) y B) N.B.PP., Francia; c) Voith, Alemania; d) Escher Wyaa, Suiza; e) Riva, Italia; f) Bell et Cie, Suiza[4]......................................................... 22 Figura 2-13: Trayectoria de las diversas partículas de agua en la cuchara [4]. ............................. 22 Figura 2-14: Evolución del flujo del agua al giro del rodete [7]. .................................................. 23 Figura 2-15: Potencia generada en función de la posición angular de la cuchara [8]. .................. 24 Figura 2-16: Trazado de las curvas de nivel de la cuchara[4]. ...................................................... 24 Figura 2-17: Trayectorias en el rodete [4] ..................................................................................... 25 Figura 2-18: Orientación de las cucharas del rodete ..................................................................... 28 Figura 3-1: Algoritmo del método de solución basado en la presión [6]. ..................................... 32 Figura 3-2: Algoritmo para el método basado en densidad [6]. .................................................... 33 Figura 4-1: Parámetros de la cuchara ............................................................................................ 35 Figura 5-1: Geometría utilizada..................................................................................................... 37 Figura 5-2: Geometría para casos 3D ............................................................................................ 38 Figura 6-1: Trayectoria relativa del punto inferior del chorro....................................................... 44 Figura 6-2: Ángulo de inclinación del rodete ................................................................................ 45 Figura 7-1: Fuerza en la cuchara según ángulo de entrada............................................................ 46 Figura 7-2: Coeficiente de Fuerza en la cuchara según ángulo de salida ...................................... 47 Figura 7-3: Fuerza en la cuchara según casos estudiados ............................................................. 48 Figura 7-4: Coeficiente de utilización para los distintos casos ..................................................... 48 Figura 7-5: Rodete de turbina Pelton diseñado ............................................................................. 50 Figura B-1: Vista lateral del rodete ............................................................................................... 56 Figura B-2: Vista frontal del rodete ............................................................................................... 56 Figura B-3: Vista superior de la cuchara ....................................................................................... 57 Figura B-4: Vista inferior de la cuchara ........................................................................................ 57 Figura B-5: Vista lateral de la cuchara .......................................................................................... 57 Figura B-6: Vista frontal de la cuchara ......................................................................................... 58 v ÍNDICE DE TABLAS Tabla 2-1: Rendimiento total de turbina pelton según potencia neta ............................................ 12 Tabla 2-2: Límites máximos y mínimos de la relación de diámetros y del número específico de revoluciones de la tp de un chorro [4]. .......................................................................................... 14 Tabla 2-3: Límite del número máximo de revoluciones para multiples chorros ........................... 14 Tabla 2-4: Relaciones para el dimensionamiento de la cuchara [4]. ............................................. 21 Tabla 2-5: Dimensiones principales de la cuchara[4]. .................................................................. 21 Tabla 2-6: Número de cucharas [4] ............................................................................................... 27 Tabla 3-1: Calidad ortogonal de la malla ...................................................................................... 33 Tabla 5-1: Propiedades de los fluidos ........................................................................................... 36 Tabla 5-2: Características de la malla 2D ...................................................................................... 39 Tabla 5-3: Malla para casos 3D ..................................................................................................... 40 Tabla 5-4: Modelo solución 2D ..................................................................................................... 40 Tabla 5-5: Modelo de solución 3D ................................................................................................ 41 Tabla 6-1: Relaciones para el dimensionamiento de la cuchara .................................................... 43 Tabla 7-1: Dimensiones finales de la cuchara ............................................................................... 49 vi NOMENCLATURA B D d n g Hn L P Q Re z u V Vr α β η ν ρ τ ancho de la cuchara, cm diámetro Pelton, cm diámetro de chorro, cm velocidad de rotación,RPM aceleración de gravedad, m/s^2 altura neta, m largo de la cuchara potencia, W flujo volumétrico, m^3/s número de Reynolds número de cucharas velocidad tangencial, m/s velocidad absoluta, m/s^2 velocidad relativa, m/s^2 ángulo de entrada, grados ángulo de salida, grados rendimiento viscosidad cinemática, m^3/s densidad, kg/m^3 coeficiente de tensión superficial, N/m SUBÍNDICES 1 2 h tot entrada al rodete salida del rodete hidráulica total ABREVIACIONES SIC CFD SST CAD CFX VOF Sistema interconectado central Computacional Fluid Dynamics Shear stress transport Computer Aided Design CFD código de Ansys Volume of Fluid vii 1. INTRODUCCIÓN En la actualidad de nuestro país Chile, existen dos principales temas de preocupación, el problema energético que vive el país y además, el calentamiento global y las serias consecuencias que se han pronosticado va traer para un horizonte de tiempo no muy lejano. Es por esto, que es necesario diversificar la matriz energética del país, o sea aumentar la generación de energía eléctrica proveniente de energías renovables no convencionales (ERNC) como energía solar, eólica, geotermia, mareomotriz y pequeña hidráulica. Entre las múltiples ventajas que presentan estos tipos de tecnología, se destaca el bajo impacto ambiental y emisión prácticamente nula de dióxido de carbono (CO2), conocido como el principal causante del efecto invernadero. La implementación de este tipo de tecnologías se hace cada día más impostergable, esto conlleva a la necesidad de estudiar y generar avances tecnológicos que permitan incentivar el uso de las ERNC. Actualmente en Chile la capacidad instalada en el sistema interconectado central (SIC) es de 12.365 mega Watts (MW), de estos el 47,38% corresponde a energía hidráulica y sólo el 4,45% corresponde a centrales de energías renovables no convencionales. La figura 1.1 muestra la generación de energía según tipo de combustible [1]. FIGURA 1-1: POTENCIA NETA INSTALADA EN EL SIC SEGÚN TIPO DE COMBUSTIBLE. GRÁFICO DE ELABORACIÓN PROPIA. Entre las distintas ERNC se destaca la pequeña hidráulica, debido a las ventajas medioambientales y a que es la tecnología que presenta menor costo de producción. En este trabajo de titulación se estudia la microgeneración hidráulica, esto es la generación con una potencia entre 10 y 500 kilo Watts (kW) [1]. 1 1.1. MOTIVACIÓN Ante la necesidad de ampliar la matriz energética de Chile, es importante estudiar y desarrollar nuevas tecnologías. Este trabajo se encuentra dentro del proyecto llamado Microcentral Hidroeléctrica Inteligente del Centro de Energías de la Universidad de Chile, éste es un innovador proyecto que consiste en una microcentral de 10 [kW] que pretende facilitar y acercar la generación de energía a localidades rurales. Su principal ventaja con respecto a otras microcentrales, es que opera automáticamente, por lo que no requiere que el dueño de esta microcentral tenga un alto conocimiento específico del tema. Sus principales ventajas son: Puede funcionar en forma aislada o conectada a la red de distribución eléctrica. Entrega energía estabilizada de gran calidad. Al conectarse a la red de distribución eléctrica, se sincroniza automáticamente. Pueden conectarse varias unidades en paralelo, las que se coordinan entre sí. Este proyecto actualmente contempla el uso de una turbina Turgo de 10 [kW], la que es importada desde China. En un trabajo de titulación anterior [4] se realizó una caracterización de ésta debido a que sus fabricantes entregan una escasa y poco precisa información sobre la operación de la turbina. Entre los resultados del trabajo, se destaca que para la potencia nominal de P= 10 [kW], el rendimiento global de la turbina y generador es y se logra para valores de caudal y altura neta de , en contraste con los valores dados por el fabricante de y . Además de entregar valores imprecisos se debe notar que la eficiencia entregada por la turbina de 49% es un valor muy bajo para turbinas hidráulicas que van entre 70%-80%, para microgeneración. Es importante destacar que existe poco estudio e información de turbinas hidráulicas para microgeneración, ya que el estudio de turbinas hidráulicas siempre se ha centrado en la macro escala. Las principales características de las turbinas Pelton son: Se utiliza generalmente para importantes alturas y bajos caudales, características que se repiten en una gran cantidad de recursos hídricos a los largo de Chile.Se estima que existe un potencial de mini generación (1 a 20 MW) en Chile de 17.202 MW [9]. De fácil ensamble. Tiene una menor cantidad de componentes que las turbinas Francis y Kaplan. Tiene un rendimiento mayor a la tecnología Turgo. Tiene un buen rendimiento para cargas variables. Debido a la gran importancia y desarrollo tecnológico que presenta este proyecto para Chile, aparece la necesidad de estudiar la posibilidad de diseñar y fabricar un rodete de turbina Pelton en Chile, debido a las mejores características que destacan a ésta sobre la tecnología Turgo. Esto permitiría de una vez, dejar de depender del rodete de mala calidad y con escasa información importado desde China, para que finalmente el proyecto Microcentral Hidroeléctrica Inteligente sea íntegramente hecho en Chile. 2 1.2. OBJETIVOS 1.2.1. OBJETIVO GENERAL Diseñar y optimizar un rodete de Turbina Pelton para Microgeneración, en contexto del proyecto Microcentral Hidroeléctrica Inteligente para una altura neta de 40 [m] y caudal (Q) de 35 [l/s]. 1.2.2. OBJETIVOS ESPECÍFICOS Diseñar rodete de la turbina Pelton y determinar parámetros relevantes para aumentar su rendimiento. Optimizar el diseño para obtener un mayor rendimiento. Entregar el rodete diseñado en formato CAD. 1.3. ALCANCES Este trabajo de titulación se concentra sólo en el rotor o rodete de la turbina hidráulica, no incluyendo todos los demás componentes. Se realizará un diseño utilizando la teoría hidráulica, para luego realizar una optimización del modelo antes diseñado. Es importante recalcar que no se contempla en este trabajo de titulación el estudio de los materiales y manufactura. 3 2. ANTECEDENTES Se conoce como turbomáquinas, a las máquinas rotativas que aprovechan la energía de un flujo mediante el paso de este a través de un rotor provisto de álabes o cucharas. En el aprovechamiento de la energía hidráulica, la turbina es el órgano fundamental debido a que es el que transforma la energía del agua en energía mecánica, el rotor de la turbina es el elemento básico, ya que en él se produce la transferencia energética. En los siguientes capítulos se detalla toda la información relevante para el desarrollo del trabajo de titulación. 2.1. MICROGENERACIÓN En primer lugar es importante situarse en el contexto del proyecto, esto corresponde a la microgeneración. Como se ha mencionado antes, el estudio de la generación hidráulica ha privilegiado la macrogeneración, siendo la mayor cantidad de libros e investigaciones dedicadas a grandes potencias. La microgeneración se define para potencias entre 10 y 500 [kW]. La figura 2-1 muestra la relación entre el rendimiento y el porcentaje del caudal de diseño, para distintos tipos de turbinas. FIGURA 2-1: RENDIMIENTO A DISTINTAS PROPORCIONES DEL CAUDAL [7]. 4 Como se observa en la figura 2-1 las turbinas Pelton presentan un alto rendimiento en condiciones desfavorables, esto es para caudales significativamente menores que el caudal de diseño. Para el caso de la microgeneración, el rendimiento de las turbinas va entre 60% y 80% [7]. Es importante destacar que las turbinas Pelton tienen una alta eficiencia para caudales menores, lo que agrega una característica favorable para el proyecto. Debido a que este tipo de recurso se repite a lo largo de Chile. En cuanto al tema de costos, las turbinas para microgeneración se hacen más interesantes para casos de gran altura, ya que no se requiere de un gran caudal y la relación costo potencia se hace favorable. El problema es que en el mundo existe una gran cantidad de pequeñas caídas, que no son aprovechadas porque no se le puede comparar en términos de costos con la generación por medio de diésel. En la figura 2-2 se muestra la relación precio en dólares versus la generación en kW. FIGURA 2-2: RELACIÓN HIDROELÉCTRICOS [7]. DE COSTOS 5 PARA PEQUEÑOS PROYECTOS Las turbinas Pelton y de flujo cruzado se han convertido en las turbinas más utilizadas para la generación en pequeñas localidades, esto se debe a: Mejor tolerancia a las partículas que pueda traer el flujo. Un fácil acceso a las turbina. Sin sellos de presión alrededor del eje. Fácil de fabricar y mantener. Buena eficiencia a distintas ponderaciones del caudal. Finalmente las principales ventajas de la generación micro hidráulica: Es mucho más concentrada que la energía solar o eólica. La generación de energía es continua. No se requiere de un combustible, sólo mantenciones temporales. Tiene una larga vida útil. Tiene un bajo impacto ambiental. 2.2. RECURSO HÍDRICO El rodete de la turbina de tipo Pelton será diseñado para un recurso con las siguientes características: Altura neta (Hn) de 40 [m]. Caudal (Q) de 35 [l/s] La potencia del recurso hídrico se calcula mediante la ecuación 2.1. 2.1 Donde: 6 2.3. ECUACIÓN DE EULER El fluido al pasar por los álabes ejerce una fuerza sobre éstos, lo que se traduce en una ganancia de energía y el movimiento del rotor. El cálculo de la energía transferida se realiza suponiendo condiciones de flujo estable, la figura 2-1 representa el paso de flujo en un canal. [5] FIGURA 2-3: FLUJO A TRAVÉS DE UN CANAL. El momento transmitido por el fluido a los álabes (M) se expresa mediante la ecuación 2.2 donde el número 1 refiere a la entrada y 2 a la salida. ̇ 2.2 Donde: ̇ Si el rotor gira a una velocidad constante, llamada transmitida P. ̇ Además se sabe que 2.4. , la ecuación 2.3 permite calcular la potencia 2.3 , sustituyendo lo anterior, la ecuación para la potencia queda como ̇ 2.4 7 En este caso el agua ejerce la fuerza sobre el canal y considerando el principio de acción y reacción, la potencia sobre el canal será: ̇ 2.5 La energía transferida por unidad de masa al fluido, más conocida como la ecuación de Euler, se escriben según la ecuación 2.6 para turbinas. 2.6 La ecuación de Euler puede ser utilizada para flujos compresibles e incompresibles y si existen pérdidas o no dentro del canal. Por lo tanto es válida para todas las turbomáquinas y particularmente en turbinas Pelton. 2.3.1. GRADO DE REACCIÓN Se llama grado de reacción (GR) a la relación entre la carga estática y la carga total transferida. Existe una deducción de la ecuación de Euler según componentes energéticas [5]. El resultado de ésta se presenta en la ecuación 2.7. 2.7 El término corresponde a la carga estática debido a la reacción inercial del fluido, producida por la aceleración normal creada por el arrastre del fluido por los álabes. También el término representa la carga estática, debido al cambio de magnitud de la velocidad relativa del fluido respecto del álabe entre la entrada y la salida del fluido. Por lo tanto la carga estática corresponde a: 8 2.8 A su vez la carga dinámica representa la variación de energía cinética por unidad de masa y se muestra en la ecuación 2.9. 2.9 La ecuación 2.10 muestra el grado de reacción. 2.10 Utilizando el concepto de grado de reacción se clasifican las turbinas hidráulicas. 2.3.2. TURBINAS DE ACCIÓN Las turbinas de acción se caracterizan por tener un grado de reacción nulo. En éstas turbinas es donde la transformación de la energía potencial en energía cinética se realiza en los órganos fijos anteriores al rodete, ya sea inyectores o toberas. Por lo tanto el rodete sólo recibe energía cinética, además la presión de entrada y de salida de los álabes es la misma y corresponde a la presión atmosférica. Las principales turbinas de acción conocidas son la turbina Pelton y Turgo. 2.3.3. TURBINAS DE REACCIÓN Se llama así a las turbinas cuyo grado de reacción es no nulo y el caso de una turbina de reacción pura es cuando se transforma la energía potencial en cinética íntegramente en el rodete, el que en este caso sólo recibe energía potencial. La presión de entrada es superior a la presión de salida del fluido. Las principales turbinas de reacción son las turbinas Francis y Kaplan. 9 2.4. TURBINA PELTON La turbina Pelton es una turbina de acción, es decir que tiene grado de reacción igual a cero. La figura 2-4 muestra el rotor o rodete de una turbina Pelton. FIGURA 2-4: RODETE DE TURBINA. El flujo impacta tangencialmente al rodete. El rodete consiste en un disco de acero con álabes o cucharas periféricos en forma de doble cuchara, como se ve en la figura 2-5, éstas son las encargadas de cambiar la dirección del agua mediante el impacto del chorro en la arista media, donde se divide en dos circula por el álabe y a su vez transmite la energía al rodete, luego de pasar por las cucharas el agua sale con una velocidad mínima residual. FIGURA 2-5: FUNCIONAMIENTO DE LA TURBINA. 10 Las turbinas Pelton pueden considerar el uso de uno o múltiples inyectores, donde cada inyector puede regular el flujo de agua. Esta característica le da una gran ventaja a las turbina Pelton en casos donde no se puede predecir el flujo o cambia su caudal con frecuencia durante el año. La figura 2-6 muestra el esquema de una turbina Pelton de 6 inyectores. FIGURA 2-6: TURBINA PELTON DE 6 INYECTORES. El rango típico de aplicación de la turbina Pelton se muestra en la figura 2-7. Esta turbina se utiliza generalmente para alturas desde 25 hasta 1900 [m] y caudales de 1,5 a 34.000 [l/s]. 11 FIGURA 2-7: RANGO DE APLICACIÓN DE UNA TURBINA PELTON El rendimiento de las turbinas Pelton varía según la escala del proyecto, la tabla 2-1 muestra el rendimiento total para una turbina tipo Pelton según su potencia neta. TABLA 2-1: RENDIMIENTO TOTAL DE TURBINA PELTON SEGÚN POTENCIA NETA Potencia [kW] Ƞtot [%] 75 750 7500 75000 85 88 89 90 12 Se han estudiado ciertos parámetros para turbina Pelton que permiten determinar el desempeño de la turbina diseñada, éstos son la relación de diámetros ( y el número específico de revoluciones ( , que se muestran en la ecuación número 2.11 y 2.12 respectivamente. 2.11 Se tienen dos ecuaciones para el número específico de revoluciones, ya que la segunda permite obtener el diámetro Pelton. √ 2.12 2.13 Para calcular la potencia al eje se utiliza la ecuación 2.14. 2.14 Si la relación de diámetros es excesivamente pequeña sucede que el flujo de agua va a tener que recorrer un trayecto demasiado largo entre la salida del inyector y el rodete. Por otro lado, al disminuir se aumenta el número de cuchara, lo que puede producir que la distancia que separa las cucharas sea muy pequeña lo que no es posible ni deseable. En el caso contrario se tiene un número de cucharas pequeño y a su vez las cucharas deber ser más grandes, hasta el caso que sea imposible conectarlas al rodete prácticamente. La tabla 2-2 muestra resultados obtenido por la experiencia que permiten determinar límites para el diseño de turbinas Pelton [4]. 13 TABLA 2-2: LÍMITES MÁXIMOS Y MÍNIMOS DE LA RELACIÓN DE DIÁMETROS Y DEL NÚMERO ESPECÍFICO DE REVOLUCIONES DE LA TP DE UN CHORRO [4]. Límite de aplicación límite mínimo (mal rendimiento) límite mínimo práctico (buen rendimiento) límite máximo (mal rendimiento) límite máximo práctico (buen rendimiento) Relación de diámetros 0,01 0,03 0,14 0,11 Número específico de revoluciones 2,4 8 35 27 A su vez es importante destacar que estos límites no son absolutos y depende del diseñador si los considera o no, por ejemplo las TP de la central Glaraus Suiza una relación de diámetros de 1/110 [4]. Para los casos donde se tienen TP con múltiples chorros, en la tabla 2-3 se muestran los valores límites del número de revoluciones. TABLA 2-3: LÍMITE DEL NÚMERO MÁXIMO DE REVOLUCIONES PARA MULTIPLES CHORROS TP doble cuádruple séxtuple Descripción ns máximo rendimiento) 1 rodete 2 chorros; o 2 rodetes con 1 34 chorro 1 rodete, 4 chorro; o 2 rodetes, 2 chorros 48 por rodete 1 rodete, 6 chorros 59 14 ( buen 2.5. TRIÁNGULOS DE VELOCIDAD Los triángulos de velocidad [5] para la turbina Pelton se muestran en la figura 2-8. FIGURA 2-8: TRIÁNGULOS DE VELOCIDAD EN RODETE PELTON. Donde los términos 1 y 2 corresponden a la entrada y la salida de la cuchara respectivamente. Según la figura 2-8 y relaciones trigonométricas se deducen las siguientes relaciones para las velocidades en el rodete. 2.15 2.16 Si se llama a la velocidad del álabe, entonces , luego: 2.17 2.18 Usando 2.18 se tiene que la potencia teórica se reduce a: 15 ̇ 2.19 Además se debe considerar la pérdida por fricción en la cuchara ( ), se muestra en la ecuación 2.20 a partir de las velocidades relativas. Generalmente este término no se considera para éstos los cálculos y se agrega en el rendimiento mecánico de la turbina. 2.20 Considerando la ecuación anterior se calcula la potencia. ̇ 2.21 La velocidad con que es expulsado el fluido de la tobera C, se calcula según la ecuación 2.22. 2.22 √ Donde el término [6]. corresponde al coeficiente de tobera, se utiliza generalmente el valor 0,97 La velocidad tangencial se calcula como sigue: 2.23 √ La potencia queda como: ̇ 2.24 La máxima potencia se obtiene para, 2.25 16 Derivando, 2.26 ̇ La condición para las cucharas, para extraer la máxima potencia es 2.27 Esto se traduce en que la velocidad tangencial debe ser la mitad de la velocidad del chorro. Esta condición se observa del gráfico en la figura 2-9. FIGURA 2-9: CURVA DE RENDIMIENTO EN FUNCION DE LA VELOCIDAD TANGENCIAL Por lo tanto el rendimiento hidráulico queda como: ̇ 2.28 Donde el término corresponde al coeficiente de velocidad tangencial, su valor se encuentra generalmente entre 0.44 y 0.48 [6]. 17 El diámetro del flujo d se calcula con la ecuación 2.29, ésta ecuación considera que el flujo que proviene de la tobera tiene una forma cilíndrica. 2.29 √ El diámetro del rodete se calcula según la ecuación 2.30. 2.30 El diámetro de las puntas 2.31. , se calcula según la relación de Layere, mostrada en la ecuación 2.31 2.6. DIMENSIONES DE LA CUCHARA Las cucharas son la parte más importante de la turbina y su diseño constituye un estudio de la fluido dinámica del problema. El ideal diseño de la cuchara sería que la tangente de la trayectoria relativa al chorro con relación al punto de ataque del rodete, sea tangente a la superficie de la cuchara en dicho punto. Esta situación se observa en la figura 2-10. FIGURA 2-10: TRAYECTORIA DE LA CUCHARA 18 Se debe verificar que: 2.32 El tiempo es el le toma al fluido recorrer la distancia entre ̅̅̅̅̅ ̅̅̅̅̅ El rodete habrá girado un ángulo , y un punto en el diámetro ̅̅̅̅̅ ̅̅̅̅̅ 19 2.33 habrá recorrido ̅̅̅̅̅ 2.34 La figura 2-11 muestra la forma y dimensiones de las cucharas de la turbina Pelton. FIGURA 2-11: DIMENSIONES DE LA CUCHARA DE TURBINA PELTON. 20 En el libro “Turbomáquinas hidráulicas” [4] han calculado las dimensiones de la cuchara para valores de entre 12 y 24, típicas de una turbina Pelton. La tabla 2-4 muestra los valores recomendados. TABLA 2-4: RELACIONES PARA EL DIMENSIONAMIENTO DE LA CUCHARA [4]. Relaciones empíricas Ecuación 96°-105° (0.18-0.2)d (0.95-1.05)d (2.8-3.2)d (2.3-2.8)d (0.6-0.9)d (1.1-1.2)d 10-15° Pero existen variantes a estos valores, por ejemplo M. Nechleba recomienda utilizar los valores mostrados en la tabla 2-5. TABLA 2-5: DIMENSIONES PRINCIPALES DE LA CUCHARA[4]. Relaciones empíricas Ecuación (2.8-4)d (2.5-2.8)d (0.95)d 21 La escotadura o boca de la cuchara puede tener distintas formas, generalmente se determina experimentalmente. La figura 2-12 muestra las distintas escotaduras utilizadas por fabricantes de turbinas. a b c d e f FIGURA 2-12: FORMAS DE LAS ESCOTADURAS DE TP; A) Y B) N.B.PP., FRANCIA; C) VOITH, ALEMANIA; D) ESCHER WYAA, SUIZA; E) RIVA, ITALIA; F) BELL ET CIE, SUIZA[4]. La figura 2-13 muestra el comportamiento del agua en distintos momentos, el número 1 corresponde a las primeras partículas de agua que tocan la cuchara, el número 2 corresponde al desvío del chorro por medio de la arista y el 3 corresponde a las últimas partículas que impactan a la cuchara. FIGURA 2-13: TRAYECTORIA DE LAS DIVERSAS PARTÍCULAS DE AGUA EN LA CUCHARA [4]. 22 Esto se observa mejor en la figura 2-14. FIGURA 2-14: EVOLUCIÓN DEL FLUJO DEL AGUA AL GIRO DEL RODETE [7]. El estudio [7] caracteriza la potencia entregada por la turbina en función del ángulo al que ha girado el rodete, la figura 2-15 representa tal situación. En ésta se puede observar que el mayor porcentaje de generación se encuentra entre los 25° y 45°, por lo que concentrar el estudio en tales casos puede aumentar considerablemente el rendimiento. 23 FIGURA 2-15: POTENCIA GENERADA EN FUNCIÓN DE LA POSICIÓN ANGULAR DE LA CUCHARA [8]. El método de las curvas de nivel, se utiliza para determinar la forma del álabe, como se muestra en la figura 2-16. FIGURA 2-16: TRAZADO DE LAS CURVAS DE NIVEL DE LA CUCHARA [4]. 24 2.7. TEORÍA DE TRAYECTORIAS RELATIVAS Para trazar las trayectorias relativas se debe usar el método gráfico. Si se considera la trayectoria de la partícula A perteneciente al centro del chorro, la trayectoria que se muestra en la figura 2-17, se divide en cuatro partes iguales llamadas m. FIGURA 2-17: TRAYECTORIAS EN EL RODETE [4] Entonces: AA’ = A’ A’’ = A’’ A’’’ = A’’’ =m= Además se sabe que la velocidad tangencial u se calcula con la ecuación 2.36. 2.36 Donde, r: radio de la circunferencia y n: velocidad angular. Como la velocidad angular n, es constante se obtiene la siguiente relación para un radio y una velocidad y respectivamente. 2.37 Remplazando el valor de las velocidades tangenciales, con √ 2.38 25 La partícula de agua se desplaza entre AA’ a la velocidad , mientras la rueda gira un cierto ángulo, un punto de la circunferencia que pasa por A’ se desplaza, el movimiento de entrada en la cantidad ̂ , se calcula según: 2.39 ̂ El arco ̂ igual a ese valor en el sentido –w, se obtiene el punto a’ correspondiente a la trayectoria relativa Aa’. Así se continúa sucesivamente con Para el punto Y para ̂ 2.40 ̂ 2.41 ̂ 2.42 : : Con estos puntos se obtiene la trayectoria relativa A, a’, a’’, 26 , . 2.8. NÚMERO DE CUCHARAS DE UN RODETE PELTON Para el cálculo del número de cucharas se recomienda utilizar la Tabla 2-6, la que depende de la velocidad específica y va desde 4 a 32. TABLA 2-6: NÚMERO DE CUCHARAS [4] Velocidad específica 4 6 8 10 12 14 18 22 26 32 Número de cucharas z 40 37 34 30 28 26 22 20 17 15 También existe otra ecuación que permite calcular el número de cucharas, la siguiente: 2.43 Otro método para calcular el paso máximo es la teoría de las trayectorias relativas. Para determinar el número de álabes del rodete se debe tener en cuenta la siguiente lógica, ninguna partícula de agua proveniente del chorro se escape de la rueda sin haber actuado en ninguno de los álabes. La determinación se puede hacer considerando la trayectoria relativa ̂ , la que corresponde a la de la punta inferior del chorro. Se sabe que el punto inferior del chorro recorre el tramo en el mismo tiempo que el álabe que se encuentra en el punto llega al punto , luego toda el agua que se encuentra entre el punto A y el álabe actúa sobre este, pero cualquier partícula que se encuentre antes de A pasará sin actuar sobre este álabe. Para impedir que esta partícula pase sin actuar sobre la rueda, basta colocar otro álabe en el punto A, cuando el anterior se encuentra en . Debido a estas ̂ consideraciones deducimos que el paso será a lo más igual al arco . 27 Por lo tanto, se debe cumplir la siguiente relación: 2.44 El número teórico de cucharas z es: 2.45 2.9. ORIENTACIÓN DE LAS CUCHARAS DEL RODETE Para determinar la orientación de las cucharas se utilizan las ecuaciones 2.46 y 2.47. 2.46 ( ) 2.47 Y se representa como se muestra en la figura 2-18. FIGURA 2-18: ORIENTACIÓN DE LAS CUCHARAS DEL RODETE 28 2.10. ELEMENTO DE OPTIMIZACIÓN El elemento más importante del rodete es la cuchara, es éste el elemento que transmite la energía cinética del agua al rodete, y donde se encuentra toda la fluido dinámica del problema, por lo que su estudio permite ahondar más en el tema de diseño de esta turbina. Como se ha mencionado antes, existe una gran cantidad de estudios sobre turbinas Pelton, pero en su gran mayoría corresponden a grandes proyectos de significativos MW de generación, siempre dejando de lado la microgeneración. Para la simulación se selecciona como elemento de estudio la cuchara, para finalmente relacionar el dimensionamiento propuesto por la teoría hidráulica y compararlo con los resultados obtenidos por este rodete de microgeneración. Para este trabajo sólo se considera el caso de la cuchara estática, ya que como se vio en un estudio mostrado anteriormente, la zona donde impacta el agua de manera perpendicular, es donde se genera el mayor porcentaje de energía. Se define como parámetro de comparación entre los casos un coeficiente que consiste en la división de la fuerza hace el agua a la cuchara por la fuerza para caso máximo como se muestra en la ecuación 2.48. 2.48 Y también un coeficiente de velocidad que consiste en la relación entre el coeficiente de utilización y el coeficiente de utilización máximo. 2.49 El coeficiente de utilización se define como: 2.50 29 3. DINÁMICA DE FLUIDOS COMPUTACIONAL Para el desarrollo se cuenta con el software ANSYS CFX y ANSYS Fluent. Para definir el dominio CFX utiliza elementos finitos, por el contrario, Fluent utiliza volúmenes finitos. Ambos programas utilizan un volumen de control para resolver el problema, lo que asegura la conservación de flujo. CFX sólo tiene un método para resolver las ecuaciones de movimiento, por otro lado Fluent presenta diversos métodos como el basado en la presión y en la densidad, y sus variantes. Se utiliza un modelo de multifases, ya que el problema estudiado tiene presente dos fases, agua y aire. 3.1. MODELO DE TURBULENCIA El número de Reynolds describe la relación que existe entre la inercia y las fuerzas viscosas en el fluido y se caracteriza según el número de Reynolds. La turbulencia se da cuando el número de Reynolds es elevado, esto significa que las fuerzas viscosas no son comparables con la de inercia. Existen distintos modelos de turbulencia como The Direct numerical simulation (DNS) método resuelve la ecuación de Navier-Stokes para todas escalas de turbulencia, pero tiene algunas desventajas como que requiere de una malla muy fina, flujos simples y con bajo Reynolds. Otro es The Large-eddy simulation (LES), que es similar a DNS. El tercer y más usual método es The Reynold Averged Navier-Stokes (RANS), éste método es menos exigente y el más adecuado para una turbina Pelton [9]. 30 3.2. MODELOS PARA MULTIFASES Ansys Fluent [6] cuenta con distintos modelos que permiten representar el problema propuesto, es importante la selección del modelo adecuado para obtener resultados pertinentes. A continuación se presentan las principales características de los modelos. En el modelo de EULER-EULER las fases son tratadas como inmiscibles y continuas. Además se introduce el concepto de fracción volumétrica de la fase, se realizan las ecuaciones de conservación para cada fase. ANSYS FLUENT tiene tres diferentes modelos EULER-EULER multifase: the volume of fluid (VOF), the mixture model y the Eulerian model. 3.2.1. MODELO VOF El VOF es una modelo de seguimiento de superficie, se utiliza principalmente cuando es importante la interfase entre los fluidos. Por ejemplo para flujos estratificados, flujos en superficies libres, el movimiento de grandes burbujas en un líquido, el movimiento del líquido después de una rotura de presas, la predicción de la ruptura del chorro (tensión superficial), y el seguimiento en régimen estable o transiente de cualquier interfase líquido-gas. 3.2.2. MODELO MIXTURE En este modelo las fases son tratadas como interpenetrables y continuas, se resuelve la ecuación de momento para las fases mezcladas. Entre las aplicaciones son en partículas cargadas de flujos con baja carga, los flujos burbujeantes, sedimentación y separadores ciclónicos. 3.2.3. MODELO EULERIANO Es el modelo más complejo, resuelve n ecuaciones de conservación de momento y continuidad para cada fase, la manera de resolver también depende de las fases que tenga el modelo. Entre las aplicaciones del modelo multifásico euleriano se encuentran columnas de burbujas, canalizaciones verticales, suspensión de partículas y de lechos fluidizados. 31 3.3. MODELOS DE SOLUCIÓN Los modelos que Ansys Fluent permite elegir son: 3.3.1. BASADO EN LA PRESIÓN En este método la presión se deriva de las ecuaciones de continuidad y momento, de manera que la ecuación de continuidad queda determinada por la corrección que la presión hace al campo de velocidad. El algoritmo de la solución basada en la presión se muestra a continuación. FIGURA 3-1: ALGORITMO DEL MÉTODO DE SOLUCIÓN BASADO EN LA PRESIÓN [6]. 32 3.3.2. MÉTODO BASADO EN LA DENSIDAD Este método resuelve simultáneamente las ecuaciones de continuidad, momento, energía y transporte de especies. El algoritmo utilizado se muestra en la figura 3-2. FIGURA 3-2: ALGORITMO PARA EL MÉTODO BASADO EN DENSIDAD [6]. Este también se puede realizar como: Implícito: Su principal característica es que para una variable se utilizan datos conocidos tanto como datos no conocidos del los nodos cercanos. Explícito: En este sólo se utilizan datos conocidos para realizar los cálculos. 3.4. MALLADO El mallado constituye una parte fundamental para una correcta simulación, es decir, la precisión de ésta, convergencia y el tiempo requerido para la simulación. Para la verificación del mallado se pueden utilizar distintos métodos, en este trabajo se ha considerado el método de OrthogonalQuality. TABLA 3-1: CALIDAD ORTOGONAL DE LA MALLA Inaceptable 0-0.001 Malo 0.001-0.1 Aceptable 0.1-0.2 Bueno 0.2-0.69 33 Muy bueno 0.7-0.95 Excelente 0.95-1 4. METODOLOGÍA Este trabajo de titulación consta de dos partes, la primera consiste en el diseño de la turbina Pelton usando la teoría hidráulica y la segunda de optimización de la turbina utilizando CFD. Se considera como elemento determinante en el rendimiento de la turbina la cuchara Pelton, es por esto que se procede al estudio de este elemento en CFD para obtener el mayor rendimiento y realizar una comparación. Diseño Preliminar del Rodete Simulación 2D Simulación 3D Diseño Final del Rodete 4.1. METODOLOGÍA DE DISEÑO En primer lugar se calcula la potencia del recurso hídrico, luego se resuelven las ecuaciones de los triángulos de velocidad, para obtener el rendimiento teórico hidráulico del rodete de turbina Pelton. Luego se resuelven las ecuaciones para determinar las dimensiones de la turbina como el diámetro Pelton y diámetro de puntas, también las dimensiones de la cuchara. Estos parámetros son los de entrada al software para la realización de la segunda parte de la memoria. 34 4.2. METODOLOGÍA DE SIMULACIÓN La simulación se divide en dos partes, con el objetivo de disminuir el número de parámetros se realiza en primer lugar una simulación de la cuchara en dos dimensiones. Variando el ángulo de entrada y de salida de la cuchara entre 0 y 20°. Para la simulación en 3 dimensiones se va a considerar los resultados de la simulación anterior y la iteración sólo se realiza sobre los ángulos óptimos encontrados anteriormente. Para las iteraciones se varía el ancho de la cuchara (B) entre 12, 14 y 16 [cm].También se varía largo de la cuchara (L) entre 10, 11 [cm], estos parámetros se ven en la figura 4-1. FIGURA 4-1: PARÁMETROS DE LA CUCHARA Las combinaciones de los datos anteriormente mencionados se realizan a través de 4 casos, estos son: Caso1: L=100 y B=120mm Caso2: L=110 y B=120mm Caso3: L=110 y B=140mm Caso4: L=110 y B=160mm 35 5. CONDICIONES INICIALES DE DISEÑO Para el diseño del rodete se imponen distintos parámetros fijos 5.1. GENERALES La velocidad nominal del rodete n, se impone de 750 [rpm]. Este valor se debe a las restricciones impuestas por el dueño del proyecto, el Centro de Energía de la Facultad Ciencias Físicas y Matemáticas de la Universidad de Chile. Se asume un rendimiento total de la turbina de 0.7. También se elige igual a 10°. El coeficiente de pérdidas por fricción ( ), se impone como 0,05 esto equivale a un 5% de pérdida por fricción. 5.2. MODELACIÓN La modelación de la cuchara consiste en dos partes, en primer lugar la modelación en dos dimensiones (2D) con el software Ansys Fluent y luego en tres dimensiones (3D) con el software Ansys CFX. 5.2.1. MATERIALES Para la simulación se utilizan dos materiales, aire y agua, sus propiedades se muestran en la tabla 6-1. TABLA 5-1: PROPIEDADES DE LOS FLUIDOS Fluidos Aire Agua Propiedad Densidad Viscosidad Densidad Viscosidad Valor 1,225 1,7894e-05 998,2 0,001003 36 Unidad Kg/m3 Kg/ms Kg/m3 Kg/ms 5.2.2. GEOMETRÍA Como la modelación de la cuchara consiste en dos etapas, se consideran dos geometrías diferentes, las que se muestran a continuación. Caso 2D En primer lugar se utiliza DesignModeler de Ansys para dibujar el paso del flujo por la cuchara. La figura 6-1 muestra la geometría utilizada, que representa el agua y aire que interactúa con la cuchara, aquí se muestra los nombres de las partes, para luego facilitar la descripción de las condiciones de borde utilizadas. FIGURA 5-1: GEOMETRÍA UTILIZADA 37 Caso 3D La geometría utilizada, por su alta complejidad se dibuja en el programa Autodesk Inventor y luego se procesa en CFX, el caso base se muestra en la figura 6-2, ya que para la modelación se utilizó 4 geometrías distintas, pero todas tienen los mismo componentes. FIGURA 5-2: GEOMETRÍA PARA CASOS 3D 5.2.3. CONDICIONES DE BORDE Se imponen cuatro condiciones de borde para el problema: 1. Entrada del flujo de agua a una velocidad de 27 m/s. 2. La cuchara se impone como pared. 3. Se impone una presión relativa de salida como 0, debido a que la presión de salida corresponde a la presión atmosférica. 4. Condición de simetría, para disminuir el tiempo de iteración. 38 5.2.4. MALLADO El mallado es una parte fundamental para la obtención de resultados coherentes y precisos, la tabla muestra la comprobación de malla y cómo la malla no afecta los resultados. Caso 2D La tabla 6-2 muestra las características del mallado usado. TABLA 5-2: CARACTERÍSTICAS DE LA MALLA 2D Parámetro Valor Nodos 6096 Elementos 5983 Calidad Ortogonal Min 0,8 Calidad Ortogonal Max 1 Calidad Ortogonal Promedio 0,99 39 Caso 3D TABLA 5-3: MALLA PARA CASOS 3D Parámetro Valor Nodos 78990 Elementos 4,47E+05 Calidad Ortogonal Min 0,44 Calidad Ortogonal Max 0,99 Calidad Ortogonal Promedio 0,93 Se observa que para ambos casos, que el valor mínimo de la calidad ortogonal es considerado como bueno en el caso de tres dimensiones y como muy bueno para dos dimensiones. 5.3. MODELO DE SOLUCIÓN Las características del modelo utilizado se muestran en la tabla 5-4. Caso 2D TABLA 5-4: MODELO SOLUCIÓN 2D Solver Fluent Modelo Multifase Mixture Model Turbulencia Standard k-e Model, Standard Wall Functions Método de Solución PISO, Standard, First Order upwind Iteraciones 3000 time step 40 Caso 3D TABLA 5-5: MODELO DE SOLUCIÓN 3D Solver CFX Modelo Multifase Mixture Model Turbulencia Standard k-e Model, Standard Wall Functions Método de Solución CFX Iteraciones 4000 time step 41 6. RESULTADOS A continuación se presentan los resultados del trabajo de titulación realizado. 6.1. TRIÁNGULOS DE VELOCIDAD Considerando las ecuaciones anteriores se calculan las velocidades y potencia del rodete. √ √ √ √ Y ̇ 6.2. DIÁMETRO PELTON El diámetro del flujo d, √ La potencia al eje, La velocidad específica donde en RPM, se calcula mediante la siguiente ecuación. se considera en CV. El diámetro del rodete se calcula según la ecuación 2.14. 42 El diámetro de las puntas , se calcula según la relación de Layere. 6.3. FORMA DE LA CUCHARA Y DIMENSIONES El cálculo de las dimensiones se hace con las ecuaciones dadas en la Tabla 2-2 y se presentan en la tabla 5-1. TABLA 6-1: RELACIONES PARA EL DIMENSIONAMIENTO DE LA CUCHARA Relaciones empíricas Valor 101 0,81 4,05 1 10 3,5 4 Unidades grados cm cm cm cm cm cm 6.4. TRAYECTORIA PARA EL PUNTO INFERIOR DEL CHORRO Se utiliza el mismo procedimiento anterior, sólo ha cambiado el largo de la trayectoria. ̂ ̂ ̂ ̂ 43 6.5. NÚMEROS DE ÁLABES DE UN RODETE PELTON La figura 5-1 muestra las trayectorias para el punto inferior del rodete. FIGURA 6-1: TRAYECTORIA RELATIVA DEL PUNTO INFERIOR DEL CHORRO. Como se ha calculado el valor de las trayectorias inferiores en el punto anteriorse obtiene que m: Por lo tanto, el valor del ángulo Entonces, el número de álabes es 17. 6.6. ORIENTACIÓN DE LAS CUCHARAS DEL RODETE ( ) ( ) 44 El ángulo de inclinación es por lo tanto de 8,34°, se muestra en la figura 6-2. FIGURA 6-2: ÁNGULO DE INCLINACIÓN DEL RODETE 45 7. RESULTADOS MODELACIÓN Luego de realizar los datos se calculan los elementos de comparación de los parámetros para obtener la mejor combinación. 7.1. ÁNGULO DE ENTRADA DEL RODETE Se varía el ángulo de entrada al rodete entre 0,5 ° y 20°, y se observa como varía la fuerza realizada por el agua en la cuchara y el coeficiente de utilización. La figura 7-1 muestra la fuerza de la cuchara en función del ángulo. Coeficiente de Fuerza Coeficiente de fuerza 1,01 1 0,99 0,98 0,97 Coef. Fuerza 0,96 0,95 0,94 0 5 10 15 20 25 ángulo de entrada [grados] FIGURA 7-1: FUERZA EN LA CUCHARA SEGÚN ÁNGULO DE ENTRADA Se selecciona un ángulo de 7°, segundo valor máximo obtenido para el coeficiente de fuerza, ya que un ángulo muy pequeño no es factible de construir debido a los esfuerzos producidos por el agua en esa zona, además de la erosión. 46 7.2. ÁNGULO DE SALIDA DEL RODETE Se ha realizado el mismo procedimiento para la determinación del ángulo de salida del rodete, para este caso se selecciona el ángulo de salida obtenido en la iteración anterior. La figura 7-2 muestra la fuerza de la cuchara en función del ángulo de salida. Coeficiente de Fuerza Coeficiente de Fuerza 1,02 1 0,98 0,96 0,94 Coef. Fuerza 0,92 0,9 0,88 0 5 10 15 20 25 ángulo de salida β [grados] FIGURA 7-2: COEFICIENTE DE FUERZA EN LA CUCHARA SEGÚN ÁNGULO DE SALIDA Para el ángulo de salida se elige un ángulo de 3° por tener el valor máximo obtenido para el coeficiente de fuerza. 47 7.3. CASOS 3D La figura 7-3 muestra la fuerza ejercida por el agua para los distintos casos estudiados y que han sido presentados detalladamente en el punto 4 de metodología. Comparación del coeficiente de fuerza 1,0002 Coeficiente de Fuerza 1 0,9998 0,9996 Caso 1 0,9994 Caso 2 0,9992 Caso 3 0,999 Caso 4 0,9988 0,9986 0,9984 Casos FIGURA 7-3: FUERZA EN LA CUCHARA SEGÚN CASOS ESTUDIADOS La figura 7-4 muestra el coeficiente de utilización para los distintos casos estudiados. Comparación del coeficiente de velocidad Coeficiente de velocidad 1,1 1 0,9 0,8 Caso 1 0,7 Caso 2 0,6 Caso 3 0,5 Caso 4 0,4 0,3 Casos FIGURA 7-4: COEFICIENTE DE UTILIZACIÓN PARA LOS DISTINTOS CASOS 48 Como se observa en la figura 7-3 y 7-4 el mejor caso es el número dos, ya que presenta un mayor coeficiente de fuerza y también un mayor coeficiente de velocidad. Por lo tanto se selecciona el caso número dos para el dimensionamiento final del rodete. 7.4. DIMENSIONES FINALES DE LA CUCHARA La tabla 7-2 muestra las dimensiones finales de la cuchara, elemento estudiado en este trabajo. TABLA 7-1: DIMENSIONES FINALES DE LA CUCHARA Parámetros Valor Unidades 101 grados 0,81 cm 4 cm 12 cm 11 cm 3,5 cm 4 cm Ángulo entrada 7 grados Ángulo salida 3 grados 49 La figura 7-5 muestra el rodete diseñado con las dimensiones finales. FIGURA 7-5: RODETE DE TURBINA PELTON DISEÑADO 50 8. CONCLUSIONES El tema de la microgeneración ha sido dejado de lado y sólo hace unos años a tomado interés su estudio. Como se ha visto, el tema es principalmente un tema económico, ya que la microgeneración presenta un mayor costo por Watt generado, lo que lo hace un negocio menos atractivo. Esto a su vez tiene como consecuencia menos incentivos económicos para realizar estudios sobre esta tecnología. Existe actualmente un interés mundial por encontrar nuevas formas de generación de energía con un bajo impacto ambiental, es donde surge el interés por el estudio de la microgeneración especialmente en un país como Chile, muy rico en el recurso hídrico. En este trabajo, se realiza un estudio de las teorías hidráulicas más utilizadas y su uso en microgeneración, en ésta revisión se observa que las teorías hidráulicas se basan en la fluido dinámica del problema y por lo tanto son válidas para microgeneración. En esta misma revisión se nota la discrepancia de algunos autores para determinar las dimensiones de la cuchara, elemento principal de la turbina, ya que, aquí se realiza la transferencia de la energía cinética del agua al rodete, por lo que se decide realizar la optimización de la turbina Pelton según cuatro casos que representan las discrepancias de los distintos autores mencionados y que permiten obtener el rodete más eficiente [4]. Los casos considerados son cuatro y se varía el largo 10 y 11 cm y el ancho para 12, 14 y 16 cm. Para realizar el primer dimensionamiento del rodete se fija como parámetro el número de revoluciones del rodete a 750 rpm, éste valor es menor al que actualmente considera la turbina de tipo Turgo que es 1500 rpm. Esto va a tener como consecuencia que el generador eléctrico utilizado para el rodete tipo Pelton deba ser modificado, o sea, aumentar su número de polos. Se dimensiona el rodete considerando la teoría hidráulica de dos dimensiones y se obtiene en primer lugar la velocidad del chorro cuando sale de la tobera de c=27 m/s y esto entrega que la velocidad tangencial del rodete es de 13,5 m/s, luego se determina el rendimiento teórico hidráulico del rodete de 89%. Como se ve en el estudio de microgeneración, el rendimiento para microgeneración es menor que para macrogeneración y generalmente va entre 60% y 80%, esto se debe a que las pérdidas en microgeneración son más relevantes debido a que la potencia generada es menor. En la primera aproximación del modelo se calculan las principales dimensiones del rodete, éstas son el diámetro Pelton de 36 cm, el diámetro de las puntas de 45 cm y para la cuchara, sus dimensiones son 12 cm de ancho y 10 cm de largo. Para las modelaciones se utiliza Ansys Fluent y Ansys CFX, para las modelaciones dos dimensiones y tres dimensiones respectivamente. La simulación de dos dimensiones se realiza para determinar los mejores ángulos de entrada (α) y salida (β), para esto se ha variado los ángulos entre 0,5° y 20°. Los ángulos óptimos determinados son ángulo de entrada (α) de 7° y salida (β) 3°. 51 Tras la modelación de tres dimensiones se determina el mejor caso, que corresponde a la cuchara con un largo de 11 cm y ancho de 12 cm. Finalmente, se compara la fuerza del agua en la cuchara para el caso optimizado y el caso base y se obtiene que la fuerza es un 0,1% por ciento mayor que para el caso. Eso se traduce en un aumento del rendimiento en este mismo porcentaje por lo que el rendimiento final de la turbina se espera que sea de un 89,06%, valor considerablemente mayor al obtenido en el estudio de la turbina Turgo china de un 49%. Es importante recalcar que el rendimiento declarado es un valor teórico, por lo que para determinar el rendimiento real del rodete se debe modelar éste completo o fabricarlo y realizar pruebas en laboratorio. Este turbina Pelton diseñada aumenta el rendimiento del proyecto Central Microhidráulica Inteligente y además le agrega valor al no depender de un rodete de mala calidad que carece de especificaciones técnicas, que además es importando desde otro país lo que trae desventajas en cuanto a mantenimiento y agrega costos. 52 9. REFERENCIAS [1] Oliver Paish: Small hydro power, technology and current status. UK.2002.pp-2. [2] Planilla de capacidad instalada por (http://www.cne.cl/estadisticas/energia/electricidad) el sistema eléctrico nacional. [3] HauserVavra: Caracterización de Turbina Hidráulica tipo Turgo para Microgeneración, Trabajo de Titulación.2011. [4] Manuel Polo Encinas: Turbomáquinas Hidráulicas, tercera edición, Limusa.1983. [5] Claudio Mataix: Turbomáquinas Hidráulicas. [6] Ansys Fluent 13.0. Ansys.Software manuals. 2009. [7] AlexandrePerrig: Hydrodynamicsof the free surface flow in Pelton turbine buckets. ÉcolePolytechniqueFédérale de Laussane. PourL’obtention du grade de docteuréssciences.Lausanne, EPFL2007. [8] Lorentz Fjellanger Bastard: CFD Analysis of a Pelton Turbine. Master of Science in Product Design and Manufacturing.Norwegian University of Science and Technology. June 2012. [9] Análisis de disponinilidad de Recursos Renovables en Chile. Documentos internos División Energías Renovables, MINENERGIA y GIZ, Chile 2011. 53 ANEXO A Código utilizado para calcular la dimensiones del rodete de turbina Pelton en el software Matlab. g=9.8; Hn=40;a kc=0.97; ku=kc/2; delta=0.05; Q=0.035; rho=1000; c=kc*sqrt(2*g*Hn); u=ku*sqrt(2*g*Hn); d=sqrt(4*Q/(pi*c)); beta=0:1:45; P=zeros(46); con=rho*Q*g*Hn*(kc^2)*(1+(1-delta)); Ph=rho*g*Hn*Q;%W efftot=0.7; PejeHP=efftot*Ph;%W Peje=PejeHP/735;%CV n=1500;%RPM ns=n*(Peje^0.5)*(Hn^(-5/4)); Ds=240*d/ns; Dp=Ds+7*d/3; div=d/Ds; lam=7*d/6; k=lam/d; bet=10; fi=acos((1+div)/(1+2*k*div)); xi=2*(ku/kc)*sqrt((1+2*k*div)^2+(1+div)^2); theta=2*fi-xi; z=2*pi/theta; zr=15+Ds/(2*d); %forma de la cuchara gamma=101; m1=0.2*d; m=d; B=3*d; L=2.6*d; T=0.8*d; S=1.1*d; Do=Ds*17/(7.87*(Ds/d)-26); 54 Do2=Ds*(5.3-0.12*(Ds/d))/17; eff=(rho*Q*g*Hn*(kc^2)*(1+(1-delta)*cos(bet*2*pi/180)))/(2*rho*g*Hn*Q); r1=6.975;%cm r2=10.31;%cm r3=18;%cm r4=22,5;%cm ku1=(ku/(Ds*100/2))*r1;%cm ku2=(ku/(Ds*100/2))*r2;%cm ku3=(ku/(Ds*100/2))*r3;%cm ku4=(ku/(Ds*100/2))*r4;%cm m=5.15;%cm Aa1=m*ku1/kc; Aa2=2*m*ku2/kc; Aa3=3*m*ku3/kc; Aa4=4*m*ku4/kc; 55 ANEXO B Se adjunta como anexo algunas imágenes del rodete diseñado. FIGURA B-1: VISTA LATERAL DEL RODETE FIGURA B-2: VISTA FRONTAL DEL RODETE 56 FIGURA B-3: VISTA SUPERIOR DE LA CUCHARA FIGURA B-4: VISTA INFERIOR DE LA CUCHARA FIGURA B-5: VISTA LATERAL DE LA CUCHARA 57 FIGURA B-6: VISTA FRONTAL DE LA CUCHARA 58