- Ninguna Categoria

15 MANTENIMIENTO A CAJAS DE VELOCIDAD

Anuncio

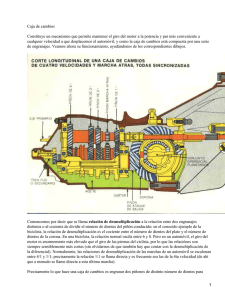

ÍNDICE ÍNDICE MANTENIMIENTO A CAJAS DE VELOCIDAD Objetivo terminal ACTIVIDAD DE APRENDIZAJE No 1 Clasificar tipos, funcionamiento y sincronización ESTUDIO DE LA TAREA Mantenimiento a cajas de velocidad ACTIVIDAD DE APRENDIZAJE No 2 Diagnosticar averías ESTUDIO DE LA TAREA Mantenimiento a cajas de velocidad TALLER Mantenimiento a cajas de velocidad ÍNDICE MANTENIMIENTO A CAJAS DE VELOCIDAD OBJETIVO TERMINAL: Entregada la caja de velocidad de una máquina, la ruta de trabajo con el orden operacional, usted la completará con los pasos y herramientas necesarias para efectuarle el mantenimiento sin margen de error. Para dar cumplimiento con este objetivo, usted debe estar en capacidad de: • Clasificar cajas de velocidades y sincrónicas. • Diagnosticar averías y efectuar mantenimiento. ÍNDICE ACTIVIDAD DE APRENDIZAJE No. 1 CLASIFICAR TIPOS, FUNCIONAMIENTO Y SINCRONIZACIÓN CAJAS DE VELOCIDAD: Definición: Son una serie de ruedas dentadas montadas en tres o más árboles, que van encerradas en una caja y tienen un mecanismo selector, con el cual podemos escoger una determinada relación de engranajes, que se ajuste a las necesidades de variación de las revoluciones de una máquina. La caja recibe el movimiento del motor a través de una transmisión por correa, cadena o un embrague y reduce o aumenta la velocidad según la relación seleccionada y la transmite al árbol de trabajo. El número de velocidades de una caja está de acuerdo con la necesidad de trabajo, por eso encontramos máquinas de: 4, 6, 8 y más relaciones de velocidad. ÍNDICE PAR MOTOR: No es sólo la relación de velocidad lo que cambia con el número relativo de dientes de los piñones engranados, sino que también cambia el par motor. El par motor es el esfuerzo de torsión o de giro. Cuando usted afloja la tapa de un frasco, desarrolla una fuerza de torsión, es decir, una par de torsión. El par se mide en libras-pie o en kilogramos. Cualquier eje o engranaje al que se hace girar tiene un par aplicado. El cigüeñal aplica el par motor a los piñones de la transmisión o los hace girar. Este esfuerzo de giro o par motor es transmitido a través del tren de potencia, a las ruedas posteriores para que giren. A. Par motor en los piñones: El par aplicado a los ejes o piñones se mide como una fuerza que se desplaza en línea recta a una cierta distancia desde el centro del eje o del piñón. Si pudiésemos enganchar un dinamómetro a los dientes de’ piñón y obtener una medida del esfuerzo de tiro (Figura 2), podríamos determinar el par motor. Supongamos que los dientes del piñón conductor están ejerciendo una fuerza de 25 libras contra los dientes del piñón conducido; esta fuerza a distancia de 1 pie (30, 48 cm), significa un par de 25 libras-pie producidas por el piñón conductor. ÍNDICE Observe que el empuje de 25 libras es aplicado desde los dientes de este piñón a uno más grande, pero a distancia de dos pies (61 cm), desde el centro, entonces el par será el doble, o sea 50 libras-pie. La misma fuerza (50 libras-pie) actúa sobre los dientes del piñón mayor, pero a doble distancia desde el centro del eje. B. Par motor y relación de engranaje: En la Figura 3 el piñón pequeño conduce al grande y la relación es 2:1 Pero la relación par es 1:2. El piñón grande gira a la mitad de velocidad del pequeño; por lo tanto el par será el doble. La reducción de velocidad significa aumento del par. CONSTITUCIÓN Y FUNCIONAMIENTO DE LAS CAJAS DE VELOCIDADES CON PIÑONES DESPLAZABLES: (Ejemplo: Cajas de velocidades de un automóvil): Una de las primeras cajas de velocidades que se usaron fueron las cajas con piñones desplazables; ésta es muy sencilla, y es la base de las cajas modernas; por lo tanto haremos un breve estudio de ella y así comprenderemos con facilidad los sistemas actuales. La caja con piñones desplazables (Ver Figura 4), está constituida por un eje (1) unido por un extremo al disco de embrague y por lo tanto recibe movimiento del motor; este ÍNDICE movimiento lo transmite a través de los engranajes 2 y 3, al eje intermedio (4). El eje intermedio tiene engranajes de diferentes tamaños, por lo que también recibe el nombre de torre. El eje de salida de la caja o secundario (5), es acanalado en toda su extensión y sobre él se desplazan otros engranajes (6 y 7). Estos engranajes interiormente tienen labradas unas acanaladuras similares a las del eje, de manera que cuando gira el eje también giran los piñones, pero a la vez estos últimos se pueden desplazar a lo largo del eje, propiedad por la cual se les llama desplazables. Estos piñones desplazables reciben el impulso de unas horquillas, no representadas en la figura. Este impulso permite que los piñones desplazables entren en contacto o no con los piñones fijos de la torre; de esta manera se selecciona la velocidad requerida. 1 - EJE PRIMARIO O DEMANDO 2 - ENGRANAJE DE MANDO 3 - ENGRANAJE DE ACOPLE DE LA TORRE 4 - TORRE O EJE INTERMEDIO 5 - EJE SECUNDARIO (CORREDIZO) 6 - ENGRANAJE DE 2a. 7 - ENGRANAJE DE la. Y RETROCESO 8 - PIÑÓN DE la. VELOCIDAD 9 - PIÑÓN DE 2a. VELOCIDAD 10 - PIÑÓN LOCO O INVERSIÓN DE MARCHA 11 - PIÑÓN DE RETROCESO 12 - ACOPLAMIENTO DE DIRECTA O DE 3 a. ÍNDICE Todos los ejes van montados en rodamientos o bujes; el conjunto se encierra en una caja parcialmente llena de aceite. El comando de los piñones desplazables se lleva a efecto por medio de una palanca que se sitúa al alcance del operario. A. Neutro Cuando la palanca de cambio es colocada en neutro, tal como aparece en la Figura 5, el eje o árbol secundario, eje corredizo, no gira. El eje secundario está conectado mecánicamente al árbol transmisor. Los dos piñones del eje, piñón de segunda y primera velocidad, también se encuentran detenidos. Como puede apreciarse, la fuerza del motor que llega por el eje de entrada se pierde haciendo girar la torre y el piñón loco de retroceso. Las flechas indican el sentido de giro de los piñones. Para facilitar las explicaciones de las cajas con piñones desplazables, se ha utilizado el sistema de cambios con palanca en el piso. ÍNDICE 8. Primera velocidad: Cuando se mueve la palanca de cambios a la posición de primera velocidad (Figura 6), la horquilla del engranaje de primera obliga a éste a desplazarse en el eje corredizo hasta que engrana con el piñón de primera velocidad del eje intermedio o torre. Para lograr esto es necesario que previamente se haya desacoplado el embrague, de modo que el eje de entrada y la torre dejen de girar. Cuando se acopla nuevamente el embrague, el eje de mando comienza a girar y transmite este movimiento a la torre. Como el engranaje de acople de la torre es más grande que el engranaje del eje de entrada y como el piñón de primera de la torre es más pequeño que el piñón de primera del eje corredizo se obtiene una relación de engranaje, que en la mayoría de los casos, es de 3:1. Esto es, que por cad tres revoluciones del eje de mando, da una revolución el eje de salida. En la Figura 6 los piñones engranados indican el recorrido de la fuerza, y las flechas el sentido de giro de los piñones. ÍNDICE B. Segunda velocidad: Para pasar de primera a segunda velocidad, una vez desacoplado el embrague, se desplaza la palanca de cambios a la posición de segunda; Figura 7, y el cambio se efectúa de la manera siguiente: El piñón de primera impulsado por su horquilla se desengrana de la torre y queda en su posición neutral. El desplazamiento de la palanca hacia la posición de segunda hace que la horquilla de segunda y tercera impulse al piñón de segunda para que engrane con el piñón de segunda velocidad de la torre. Al acoplar nuevamente el embrague, se obtendrá una reducción de engranaje moderado. Los piñones engranados indican el recorrido de la fuerza y las flechas el sentido de giro de los piñones. Como podemos observar en la Figura 7, el piñón de primera gira con el eje corredizo, pero sin utilidad alguna por no estar engranado. C. Tercera velocidad: D. Para efectuar el cambio a directa, igual que en las velocidades anteriores, se desacopla el embrague y se desplaza la palanca de la posición de segunda a tercera. (Ver figura No. 8). Al efectuar esta operación lahorquilla de segunda y tercera hace que el piñón de segunda y tercera se desengrane de su rueda correspondiente en la torre y sea empujado longitudinalmente contra el piñón de mando. ÍNDICE Unos dientes existentes en las caras de ambos piñones permiten que el acoplamiento se sincronice y el eje secundario gira a igual velocidad que el eje primario por tal razón se llama velocidad directa. Después de analizar las 3 velocidades de una caja sencilla, utilizada en la industria automotriz, estamos en capacidad para identificar el funcionamiento de una caja con piñones desplazables, de un mayor número de cambios de velocidad, y son las cajas utilizadas en la mayoría de las máquinas herramientas. En la siguiente gráfica observamos los elementos que conforman la caja de velocidades de un torno universal (fig. 9). La mayor relación de velocidad entre el árbol motriz A y el árbol conducido B es de 4,64/1, el par motor es de 1/4,64; en cada uno de los 12 cambios, podemos calcular la relación de velocidad. ÍNDICE SINCRONIZADORES O SINCRÓNICOS: Cuando vamos a acoplar dos piñones, como hemos visto en las páginas anteriores, es necesario hacer coincidir los dientes de uno con los espacios entre dientes del otro; para que esto suceda lógicamente ambos engranajes deberán estar detenidos o girar a la misma velocidad; a esta condición se le llama sincronización. En las cajas de velocidades con piñones desplazables, había que tener mucha práctica al hacer los cambios, para que los engranajes no suenen. Este sonido es producido cuando se trata de acoplar dos ruedas que giran a diferentes velocidades, y sus dientes rozan fuertemente. Además del sonido hay el peligro de romper los engranajes y dañar la caja. El dispositivo que poseen las cajas de velocidades modernas para igualar, en el momento del cambio, las velocidades de rotación de los piñones, y lograr que se efectúe un acoplamiento suave y sin ruidos, recibe el nombre de sincrónico. Para las explicaciones que siguen recuérdese que el motor está desembragado, condición indispensable para efectuar el cambio de velocidades. A. Funcionamiento de los sincronizadores: Para facilitar la comprensión del funcionamiento de los sincrónicos vamos a comenzar esta parte de nuestro estudio analizando el funcionamiento de los primeros mecanismos de este tipo, que fueron usados en las cajas de velocidades. En la figura 10 podemos ver un sincrónico típico mostrando sus partes. ÍNDICE Su funcionamiento es el siguiente: Cuando se desea transmitir movimientos del eje (a) al (f) la horquilla que se encuentra dentro de la ranura (e) desplaza al cono (c) para que haga contacto con (b). Los conos b y c son un embrague cónico; al entrar en contacto los dos conos se detiene el eje (a), del cual es solidario el cono (b), o gira a la misma velocidad de (f). Esto permite que los dientes de acople (d) engranen suavemente y sin ruido. Los sincrónicos, han evolucionado y hoy se fabrica una gran variedad de ellos; pero todos, sea cual fuete su marca, tipo o diseño, desempeñan a cabalidad su función. En la figura 11 podemos observar los componentes de un sincrónico de bastante difusión en la actualidad. a) b) c) d) e) f) g) HORQUILLA MANGUITO DESLIZADOR RETENEDOR Y SU RESORTE CUBO (PORTADOR DE SINCRONIZADORES) CONO Y SINCRONIZADOR (INCORPORADO AL CUBO) PISTA DEL SINCRONIZADOR (SOLIDARIO AL EJE) PIÑÓN DE ENGRANE DEL EJE ÍNDICE El funcionamiento de este sincrónico es el siguiente: En la figura 12 se puede apreciar el sincrónico en punto muerto (neutro); obsérvese la distancia entre el sincronizador (e) y la pista del mismo (f) en el eje impulsor. Cuando se mueve la palanca de cambios para seleccionar la velocidad deseada, la horquilla (a) impulsa el manguito deslizador (b) para que éste a su vez se lleve consigo al sincronizador (e) y lo ponga en contacto con su pista (f) en el eje de entrada, a fin de detenerlo o de igualar su velocidad. (Ver Figura 13) Una vez lograda la sincronización de los ejes, y al seguir moviendo la palanca de cambios, la horquilla vence al retenedor (c) y desliza el manguito (b) sobre el cubo (d), engranando suavemente con el piñón de engrane (g) del eje de entrada. Finalmente, los dientes del manguito deslizador quedan firmemente engranados a los dientes del piñón (g) del eje impulsor o de entrada, y la fuerza pasa, entonces, de un eje a otro (Ver Figura 14). Con estos tres pasos sencillos hemos visto el proceso de la sincronización. ÍNDICE Es bueno hacer notar que casi todos los sincronizadores son de bronce o de una aleación blanda, materiales que consiguen mejor “agarre” con la pista del sincronizador que poseen los engranajes o piñones con los cuales trabajan. Además del sincrónico visto en las páginas anteriores, existe otro tipo que funciona según el mismo principio que el descrito, pero éste emplea cunas retenedoras en vez de retenedores de bolas y resortes; además, los conos sincronizadores no son solidarios con el cubo. En la figura 15A y B, podemos apreciar este tipo de sincrónico ÍNDICE usado para dos y una velocidades, respectivamente. ESTUDIO DE LA TAREA MANTENIMIENTO A CAJAS DE VELOCIDAD EJERCICIO AUTOCONTROL No. 1 A las siguientes afirmaciones, debe colocar V (verdadero) o F (Falso), según el contenido tecnológico que acaba de estudiar. 1. ( ) La caja de velocidad recibe el movimiento del motor. 2. ( ) No siempre que se hace girar un eje o engranaje, tiene un par aplicado. 3. ( ) La relación del par entre el eje de entrada y el de salida es de 1:3,luego el r.p.m. del eje de entrada es menor que en la salida. 4. ( ) El conjunto de elementos de una caja se encierran en una caja parcialmente llena de aceite. 5. ( ) Cuando en una caja de velocidad por medio de la palanca se disponen sus elementos en primera velocidad significa que el eje de salida da la mayor velocidad que puede dar dicha caja. 6. ( ) Para lograr un cambio de velocidades es necesario que uno de los engranajes esté en movimiento y el otro estático. 7. ( ) El dispositivo sincrónico permite que se efectúe un acoplamiento suave y sin ruidos. 8. ( ) Los sincrónicos están fabricados en acero duro. ÍNDICE ESTUDIO DE LA TAREA MANTENIMIENTO A CAJAS DE VELOCIDAD EJERCICIO AUTOCONTROL NO. 1 – RESPUESTAS 1. V 2. F 3. F 4. V 5. F 6. F 7. V 8. E ÍNDICE ACTIVIDAD DE APRENDIZAJE No. 2 DIAGNOSTICAR AVERÍAS A. Fallas en los engranajes B. Fallas de rodamientos MATERIALES DE ENGRANAJES: La construcción de un mecanismo de engranajes debe satisfacer condiciones de resistencia, rendimiento, durabilidad, estabilidad, costo y peso. De acuerdo al tipo de trabajo que debe realizar en la práctica, se ordenarán por importancia los factores arriba enumerados. En la mayoría de los casos, los engranajes son hechos de algún metal o aleación, a excepción de aquellos con cargas livianas y de altas velocidades en las que se requiere un funcionamiento silencioso y suave. Los engranajes con dientes directamente fundidos y labrados a máquina se emplean para transmitir potencias de cualquier magnitud a bajas velocidades. Cuando se desean transmitir grandes cargas a cualquier velocidad, es necesario recurrir a diferentes tipos de aceros. El bronce se utiliza cuando las cargas son livianas y para cualquier velocidad. En los engranajes de tornillo sinfín se utilizan diferentes materiales para la rueda y el tornillo. Para este último se usan aceros cementados y para la rueda, diversos tipos de bronces fosforosos. Una de las razones que han movido a los fabricantes y diseñadores a seguir esta política es la necesidad de compensar el desgaste, ya que como el tornillo gira con mayor velocidad que la rueda, su desgaste será también mayor. Los engranajes de madera, papel prensado, cuero, etc., se utilizan en instalaciones de alta velocidad libres de vibraciones y ruidos. ÍNDICE RESISTENCIA AL DESGASTE: Al estudiar el comportamiento de los materiales para engranajes, hay que tener en cuenta que existe una serie de factores que modifican con cada caso las condiciones de trabajo de un engranaje. Sin embargo, hay normas y datos experimentales que permiten referirse a este tópico en forma más o menos general y así poder definir la resistencia al desgaste como la capacidad de absorber por parte del material, todas las posibles causas de roturas superficiales. La viscosidad y la pureza del aceite lubricante influyen en el desgaste, pues al ser baja la primera o contener el aceite impurezas de carácter abrasivo en suspensión, causa un rápido desgaste. En el caso de aceros, el porcentaje de carbono influye aumentando la resistencia al desgaste en forma directamente proporcional hasta un límite de 1%, el máximo porcentaje permitido de carbono en aceros para engranajes. Este valor se refiere solamente a las capas superficiales cementadas y no a toda la masa del engranaje, puesto que el material es duro y frágil. También debemos considerar que un material dúctil puede soportar ciertos esfuerzos durante el engrane, provenientes de una elaboración inexacta o de un armado deficiente, mientras que otro con mayor dureza estará expuesto a sufrir daños en un lapso menor. DESGASTE Y FALLAS EN DIENTES DE ENGRANAJES: Engranajes debidamente diseñados pueden fallar si en la instalación o en el funcionamiento se presenta: a. Una distancia incorrecta entre centros dando como resultado un juego insuficiente en la raíz del diente o un juego excesivo entre dientes. b. Desalineamiento; de flexión excesiva en el eje; cojinetes desgastados, piezas defectuosas, etc. c. Lubricación incorrecta o insuficiente ÍNDICE d. Cuerpos extraños en el lubricante e. Temperaturas excesivas f. Cargas excesivas o cargas de impacto g. Vibración h. Velocidades excesivas I. Maltrato en general Estas condiciones de trabajo pueden producir como resultado un desgaste excesivo o fallas en el sistema de engranajes, sin permitir la identificación del estado actual del diente. Con el fin de describir y explicar los diferentes tipos de desgaste en los dientes y las fallas, la American Gear Manufacturers Association publicó un boletín que define los términos con que deben describirse las fallas y tipos de desgaste. A continuación se reproducen las descripciones y las fotografías de estas fallas. El tipo de falla y su apariencia son consecuencia muy directa del material y de las condiciones de operación. Al reportar o describir una falla se deben incluir todos los hechos relacionados con estos dos factores. Por ejemplo, el escamado y el picado tienen una apariencia similar a una falla por fatiga del material, y a menos que se conozcan todos los hechos, una se puede confundir con la otra. ÍNDICE DESGASTE NORMAL: Se refiere al asentado y lustre gradual de las superficies de trabajo, producido por el resbalamiento y la acción de rotación entre los dientes (Figura 16). También se le define con frecuencia como asentado inicial. Si sostienen un buen diseño, buena manufactura y buena operación, se llega a una condición en la cual el desgaste del diente prácticamente desaparece. PICADO PROGRESIVO: Así se le llama cuando la formación de picaduras continúa a un régimen creciente tanto en cuanto a su número como a su tamaño. Puede llegar a un punto tal que las áreas no picadas (Fig. 17) de la superficie del diente son insuficientes para soportar la carga y entonces puede producirse una destrucción completa de la forma del diente, especialmente después de una operación continuada con cargas relativamente altas o después de una sobrecarga. ABRASIÓN: Puede ser descrita como un desgaste general de la superficie del diente a un régimen comparativamente rápido. Generalmente resulta de la presencia de materia extraña tal como suciedad (Fig. 18), asperezas o partículas metálicas en el lubricante. Puede además ser producido por una descomposición del material del diente, como por ejemplo en el caso de los engranajes de hierro fundido. La abrasión aparece como marcas muy finas de rayado de arriba a abajo sobre la superficie del diente y distribuidas muy cerca entre sí. La falta de una apropiada lubricación puede dar lugar a la abrasión. SOBRECARGA Y ROTURA: Se refiere a la rotura del diente de un engranaje producida directamente por una sobrecarga o un impacto imprevisto debido, por ejemplo, al hecho de que la máquina se haya atascado. Es de tal naturaleza que no puede ser atribuido a un diseño inadecuado o a una manufactura defectuosa. ÍNDICE FATIGA O ROTURA: Se refiere a la rotura del diente (Figura 19) como resultado de una aplicación repetida de cargas. Generalmente se caracteriza por la formación de rajaduras en los sitios donde el engranaje soporta los mayores esfuerzos, las cuales se extienden progresivamente en áreas y profundidad hasta producir la falla. La rotura por fatiga no es necesariamente una indicación de mal diseño o manufacturas defectuosas. RESALTO: Es una condición del escoriado producida por partículas de metal que han saltado de la superficie de los dientes en forma tal que a veces también se le refiere como agarre o soldadura entre los metales. Figura 20 DETERIOROS DE LOS RODAMIENTOS: La duración de un rodamiento depende del número de pasos de los cuerpos rodantes sobre los caminos de rodadura y de la carga que actúa sobre ellos. En las gráficas 20 y 21 vamos a observar el estado de deterioro causados por una fatiga normal. ÍNDICE Figura 21 Descascarillado del aro Interior de un rociamiento rígido de bolas causado por fatiga Normal ÍNDICE Figura 22 Rotura total del aro interior de un rodamiento rígido de bolas como estado final de la fatiga norma Si el rodamiento se deteriora mucho antes de lo que cabe esperar a raíz del cálculo de la duración a la fatiga, hay que examinar si ha actuado alguna carga excesiva. En caso contrario debe existir algún error de montaje o de mantenimiento o bien un desgaste debido a las condiciones de servicio. A continuación se mencionan algunos de los deterioros más frecuentes y sus causas. ÍNDICE Figura 23 Huella de rodadura oblicua debida a un inclinado del aro interior de un rodamiento rígido de bolas en reposo durante el servicio. Figura 24 Unilateral debida a un arrastrado oblicuo del aro interior de un rodamiento de rodillos cónicos ÍNDICE MONTAJE DEFECTUOSO: Una huella de rodadura irregular indica que actúa una tensión interna indebida. Una tensión de tal índole se origina por ejemplo por ajustes demasiado fuertes, por un ajuste axial excesivo, por errores de forma del alojamiento o del eje, por errores de alineación o por fijación del rodamiento libre. Deterioros locales en los caminos de rodadura, como por ejemplo estrías longitudinales, rayas de adherencia o cavidades demuestran un montaje defectuoso. Estos deterioros se producen por ejemplo si el aro interior de un rodamiento de rodillos cilíndricos se monta inclinado en el aro exterior o si la fuerza de montaje se aplica a través de los rodillos. Figura 25 Marcas de los cuerpos rodantes en los caminos de rodadura de un rodamiento rígido de bolas debidas a un montaje defectuoso. Figura 25 Rayas de camino de interior de rodillos cilíndricos. ÍNDICE Fatiga prematura en el aro exterior de un rodamiento de rodillos cilíndricos debido a la formación de rayas de adherencia todavía visibles en “a” Rotura del reborde de un rodamiento oscilante con una hilera de rodillos cuyo aro inferior fue montado a golpes de martillo. ERRORES CONSTRUCTIVOS: Los aros de los rodamientos deben apoyarse bien en el eje y en el alojamiento. Si por ejemplo el asiento está interrumpido por una ranura se originan tensiones, excesivamente elevadas que producen deterioro en el camino de rodadura. 1. Formación de grietas en el aro exterior de un rodamiento rígido de bolas producidas por un tornillo de apriete. 2. local en el camino de rodadura del aro exterior del rodamiento. ÍNDICE DAÑOS POR CORROSIÓN A CAUSA DE: Una obstrucción defectuosa frente a la humedad Vapores ácidos Lubricantes con aditivos ácidos Agua de condensación Almacenamiento indebido de los rodamientos ÍNDICE Daños producidos por oxidación en el aro interior de un rodamiento de rodillos cónicos. Marcas de corrosión en el camino de rodadura del arco exterior de un rociamiento oscilante de bolas. ENSUCIAMIENTO DEBIDO A: Partes anexas sucias Arena de moldeo en el alojamiento Obturación defectuosa Lubricantes sucios Abrasivo metálico de ruedas dentadas que ha penetrado en el rodamiento con el lubricante. ÍNDICE A. Concavidades producidas por herrumbre de contacto en el camino de rodadura del aro exterior de un rodamiento oscilante. B. Rayado transversal en el camino de rodadura del aro interior de un rodamiento de rodillos cilíndricos. RAYADO TRANSVERSAL DEBIDO A: Cargas estáticas excesivas, vibraciones y golpes sobre el rodamiento en reposo. (Por ejemplo durante el transporte). Paso de corriente a través del rodamiento. C. Formación de estrías en el camino de rodadura del aro exterior de un rodamiento oscilante de rodillos, debido al paso de corriente. ÍNDICE ESTUDIO DE LA TAREA MANTENIMIENTO A CAJAS DE VELOCIDAD: EJERCICIO AUTOCONTROL No. 2 A las siguientes afirmaciones, debe colocar V (verdadero) o E (falso) según corresponda. 1. Una causa por la cual fallan los engranajes se debe a que trabajan a temperaturas excesivas. 2. l desgaste normal se distingue por un rayado en la superficie de trabajo producido por la rotación de los dientes. 3. La presencia de material extraño tal como suciedad produce el picado progresivo. 4. Cuando una máquina se atasca debido a una sobrecarga se produce la rotura por fatiga. 5. La duración de un rodamiento depende de la carga que actúe sobre ellos. 6. La formación de grietas en el aro exterior de un rodamiento es causado por un tornillo de apriete. 7. Una obturación defectuosa de un rodamiento frente a la humedad produce principalmente un rayado transversal en los aros. 8. Los rodamientos ofrecen la ventaja de no presentar problemas en caso de que haya paso de corriente a través de ellos. ÍNDICE ESTUDIO DE LA TAREA MANTENIMIENTO A CAJAS DE VELOCIDAD: EJERCICIO AUTOCONTROL No. 2- RESPUESTAS 1. V 2. F 3. F 4. F 5. V 6. V 7. F 8. F ÍNDICE TALLER MANTENIMIENTO A CAJAS DE VELOCIDAD OBJETIVO TERMINAL: Dados una ruta de trabajo aprobada por el Instructor, una caja de velocidad, las herramientas y equipos necesarios, usted deberá realizar el mantenimiento de este dispositivo. Se considera logrado el objetivo si: • Los cambios se aplican y operan suavemente. • No hay ruidos o trepidaciones durante el funcionamiento de la caja. ÍNDICE ÍNDICE CRÉDITOS Elaborado por: Carlos Nieto, Regional Valle Rafael López, Regional Valle Oscar Galvis, Regional-Cundinamarca Revisión Técnica y Pedagógica Jairo Pinzón, Regional Santander William Bobadillo, Regional Atlántico Alberto Carvajal, Regional Antioquia-Chocó Coordinación Mario J. Ojeda M. Subdirección Técnica Pedagógica SERVICIO NACIONAL DE APRENDIZAJE SENA Subdirección Técnico- Pedagógica Versión Digital Programación Web: Carolina Chavez ÍNDICE Diagramación: Néstor Rivera Carolina Chavez Armando Muñoz Erika Dederle Retoque Digital Ilustraciones: Néstor Rivera Daniel Ramírez SBS: Martha Luz Gutierrez Adriana Rincón Instructores SENA: Juan Pablo Donoso Jorge Garcia ÍNDICE

0

0

Anuncio

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados