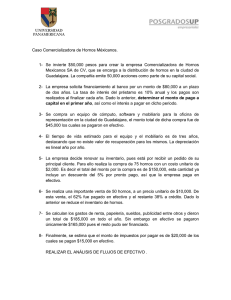

Las técnicas de fabricación utilizadas en las fábricas de gas

Anuncio