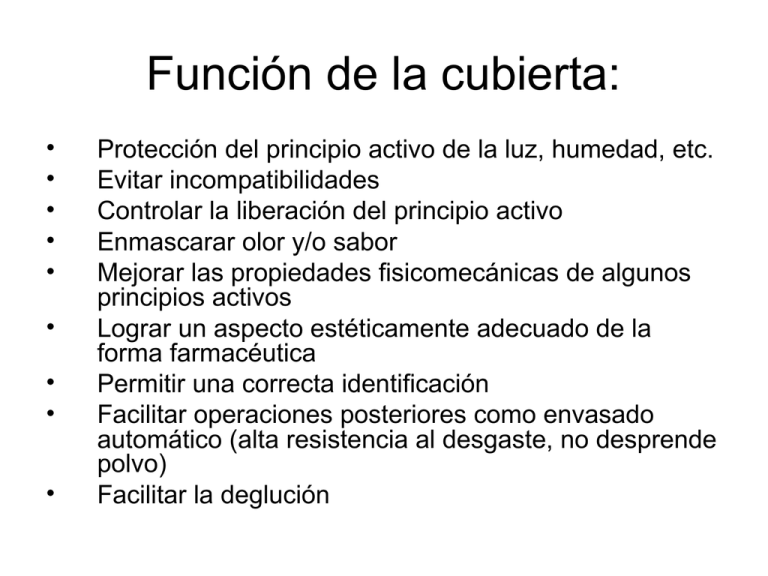

Función de la cubierta:

Anuncio

Función de la cubierta: • • • • • • • • • Protección del principio activo de la luz, humedad, etc. Evitar incompatibilidades Controlar la liberación del principio activo Enmascarar olor y/o sabor Mejorar las propiedades fisicomecánicas de algunos principios activos Lograr un aspecto estéticamente adecuado de la forma farmacéutica Permitir una correcta identificación Facilitar operaciones posteriores como envasado automático (alta resistencia al desgaste, no desprende polvo) Facilitar la deglución Aplicaciones: • • • • • • • Comprimidos (sin bordes afilados, no quebradizos, baja friabilidad, duros, no rugosos, despolvados) Cápsulas Partículas Cristales Gránulos Microgránulos microcápsulas. Requisitos: • El recubrimiento debe ser estable • Uniforme • Fácil de aplicar con equipos no muy complejos • No tóxico • Económico • Poseer permeabilidad selectiva cuando corresponda. Equipos para recubrimiento: • • Pailas Lecho fluidizado Paila convencional: • Los núcleos se mueven en cascada. • Variables: ángulo del eje (22-35º) y velocidad de rotación (25-35 rpm) • Opcional: bafles o deflectores • Baja eficiencia de secado, prolongado tiempo de recubrimiento, el aire se aspira a veces antes de alcanzar los núcleos húmedos. Paila horizontal tipo Pellegrini: • Posee dos orificios y deflectores. • Secado más eficiente, menor tiempo de operación. • Mayor capacidad (300-600 kg) Paila perforada de alta performance tipo Accela Cota: • Máxima eficiencia de secado, el aire atraviesa toda la profundidad del lecho en forma unidireccional. Paila de lustrado: • Posee una lona en su interior impregnada en cera. No posee deflectores. • Se ubica en ambiente separado sin polvo para que no se rayen los comprimidos revestidos. Sistema de insuflación de aire: • Generalmente frío al principio y luego a 40-80º. • Filtrado y deshumidificado. • Entra y sale mediante espada de inmersión tabicada internamente. Sistema de atomización: A) Atomización sin aire: sistema hidráulico o Air-less: • Atomización por pistón activado por aire comprimido que fuerza la solución o suspensión de recubrimiento a través de una boquilla con alta presión (intermitente). • Bajo consumo de energía, la suspensión llega a alta velocidad (rebota). Sistema de atomización: • B) Con aire: neumático, de doble tobera • Aire a presión impacta en corriente de suspensión forzándola a pasar por orificio • Menor caudal, menor presión (no rebota) • Mayor gasto en aire comprimido Extracción de aire • Debe duplicar o triplicar el aire de inyección • Eliminación previo pretratamiento: – Filtrado de sólidos – Absorción de solventes Lecho fluidizado (sistema Wurster): Clasificación de cubiertas • Cubierta azucarada: grageado (no para diabéticos, favorece caries) • Cubierta fílmica: – Entérica – No entérica Grageado: • • • • • AISLACION: Barrera a la humedad CUBIERTA: Provee la base estructural para la gragea ENGROSADO: Aumenta el tamaño hasta el punto deseado y con una superficie adecuada COLOREADO: Provee el color y la cristalinidad de la superficie LUSTRADO: Da el brillo y el pulido característico Aislación: • Preserva al núcleo de la humedad durante el resto del proceso y de la humedad residual que tiene la cubierta azucarada. • Polímeros naturales o sintéticos: Goma laca, povidona, copolímero PVP - acetato de vinilo, CAP (ftalato-acetato de celulosa), CAT, copolímeros de ácido acrílico y metacrílico (Eudragit). • Solventes : Alcohol etílico, alcohol isopropílico, acetona, cloruro de metileno. • Ejemplos: Goma laca 30% Etanol c.s.p. 100% b) CAP 10% Propilenglicol 3% Acetona 39% Etanol 48% Cubierta: • Puente entre primera capa y recubrimiento azucarado. Es crítico su efecto en el aspecto final de la gragea, se aplican las suspensiones, se dejan distribuir y se aplican polvos de separación. • Ejemplos de cubierta : Gelatina 3% Goma arábiga 3% Azúcar 56% Agua 38% • Polvo de separación : Talco 47% Goma arábiga 2% Azúcar 13% Carbonato de calcio 38% b) Goma arábiga Jarabe simple Agua 10% 30% 60% b) Dióxido de titanio 30% Talco 57% Goma arábiga 3% Carbonato de magnesio 10% Engrose: • • a) Empareja la superficie, aumenta el peso (30-50%) y da una base para la aplicación del color. Las grageas no deben tener polvo y recién en este paso se puede secar con aire caliente entre aplicaciones. Aproximadamente 50 capas. Suspensión de engrose: Azúcar 47% b) Colorante Dióxido de titanio 7% Carbonato de calcio Almidón 3% Carbonato de magnesio Carbonato de calcio liviano 12% Azúcar Agua 31% Agua 0,03% 13% 10,97% 50% 26% Coloreado y glaseado (acabado): • Concentraciones crecientes hasta llegar al color buscado. Al final jarabe solo, sin emplear calor ni polvos separadores para resaltar el brillo: A) Colorante 0,05% B) Colorante 0,03% Azúcar 40,97% Azúcar 62,00% • Jarabe simple 59% Agua c.s.p. 100% Lustrado: • Se realiza en pailas especiales recubiertas internamente con lona, impregnada de ceras: carnauba, de abejas, manteca de cacao, ceresina y parafina, disueltas en solventes orgánicos. • Mezcla seca: Polywachs E 90% Cera de abejas 10% • Solución: Cera carnauba 7% Cera blanca 6% Cloruro de metileno 83% Cubierta fílmica: • • • • • • • • • • • Fina (20 a 200 micrones), uniforme No modifica la forma del comprimido original Requiere menos mano de obra Requiere menor especialización Menor tiempo Mejor reproducibilidad Mayor automatización Requiere menos espacio Aporta menos peso al comprimido (2-8%) Permite visualizar grabados y ranuras No requiere etapa de impermeabilización Cubierta fílmica – Film coating • • • • • • Polímero Plastificante Modificadores de la adhesividad Colorantes Saborizantes Solventes Polímero • Derivados de celulosa: – – – – – – HPMC (Methocel) HMEC (Tylose) HPC EC (Ethocel) CAP (Acetoftalato de celulosa) PHMPC • Metacrilatos: Acido metacrílico y copolímeros de ésteres de ácido metacrílico catiónicos y aniónicos. • Derivados vinílicos: – Povidona (PVP) • Polietilenglicoles Materiales de recubrimiento entérico Nombre CAP (Celulosa acetato ftalato) Sble pH> Nombre comercial Observaciones 6 CAP -Soluble en solventes orgánicos -Requiere un plastificante 5 HP 50 HP 55 -Soluble en svtes polares, alcohol y mezcla de acetona y diclorometano. -No necesita plastificante. HPMCAS 5 HPMCAS -L HPMCAS -M HPMCAS -H -Soluble en solución acuosa -No necesita plastificante -Es higroscópico CMEC 5 DVODCEL OQ o AQ -Metanol/diclorometano 1:1 -Alg. son solubles en svtes acuosos. Cop. a. metacrílico/metil metacrilato 6 7 5.5 -Eudragit L 100 -Soluble en solventes orgánicos. -Eudragit S 100 -Eugragit L30D 55 -Eudragit L 100 55 -Soluble en solventes orgánicos PVAP 5 -Opadry entérico -Opadry Acuoso -Requiere plastificante -Soluble en svtes polares orgánicos Cop.a. crotónico/acetato vinilo 6 Coating Ce 5142 -Se aplica con scs acuosas de su sal HPMCP Plastificantes • Líquidos de baja volatilidad o sólidos que aumentan la flexibilidad de la película por disminución de la temperatura de gelificación del polímero. También mejora la adhesión polímeronúcleo. • Concentración máxima habitual: 10% respecto del plastificante. • Solubles: PEG (PM 400-600), PPG, glicerina. • Insolubles: aceite de ricino, alquilftalatos (ftalato de dietilo o butilo), monoglicéridos acetilados, triacetina. Modificadores de la adhesividad • Mejoran la adherencia film-núcleo • Mezclas de polímeros: – Etilcelulosa – Hidroxietilcelulosa – Povidona – Lactosa – Polidextrosa Colorantes y opacantes • Solubles: amarillo tartracina, quinoleina, ocaso, rojo punzó, eritrosina, amaranto, azul brillante, indigotina, negro brillante. • Lacas alumínicas: tonos más suaves, no migran. • Oxidos de hierro (amarillo, rojo, pardo, negro) • Naturales: beta-caroteno, antocianinas • Opacantes: TiO2, SO4Ca, SO4Mg, OMg, CO3Mg, óxido de aluminio, silicato de aluminio. Saborizantes • Etilvainillina • Sacarina sódica • Ciclamato de calcio Solventes • Debe permitir la solvatación del polímero dando baja viscosidad. • Debe tener relativa volatilidad. • Baja toxicidad e inflamabilidad. • Ej.: – – – – – – – Cloruro de metileno-Acetona-Etanol Cloruro de metileno-Metanol Cloruro de metileno-Etanol Cloruro de metileno-Isopropanol Etanol-Isopropanol-Agua Etanol-Agua Agua Ejemplo de formulación de cubierta: HPMC 6 cps … 5,6% Triacetina …… 0,87% TiO2………….. 2,23% Alcohol isopropílico 21,0% Cloruro de metileno 70,3% • Dispersar la HPMC en alcohol isopropílico, agregar TiO2 agitando, agregar cloruro de metileno, triacetina. Pasar por molino coloidal y filtrar. Otro ejemplo: HPMC 5 cps … 5,5% PEG 6000 ….. 2,0% TiO2 …………. 2,6% Antiespumante 0,05% Talco ………… 0,55% Agua destilada 89,3% • Dispersar HPMC en medio acuoso calentado a 80º C. Disolver el PEG 6000. Dispersar el TiO2 y el talco. Agregar el resto de agua fría con agitación incorporando el antiespumante. Homogeneizar en molino coloidal. Cubierta gastroresistente: Orgánico acuoso CAP ………….. 7,5% 6,4% Trietilcitrato …. 2,2% 2,0% TiO2 …………. 0,9% 0,9% Acetato de etilo 44,7% Alcohol 98º …. 44,7% Hidróxido de amonio (30% NH3) 1,2% Agua …………………………. 89,5% Problemas más comunes: • • • • • Formación de grietas Piel de naranja, rugosidad Peeling, desprendimiento Adhesión entre núcleos Moteado