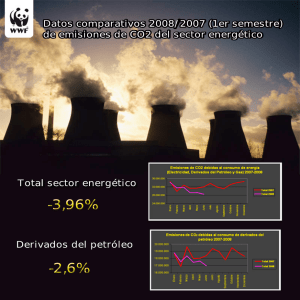

Recomendaciones técnicas en instalaciones industriales

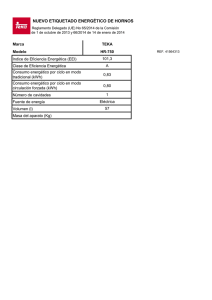

Anuncio