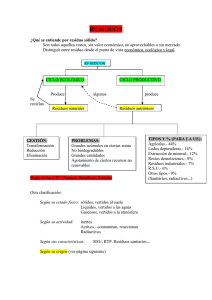

fracción resto Estudio multidisciplinar sobre de residuos sólidos urbanos (RSU) en

Anuncio