S2-ING07

Anuncio

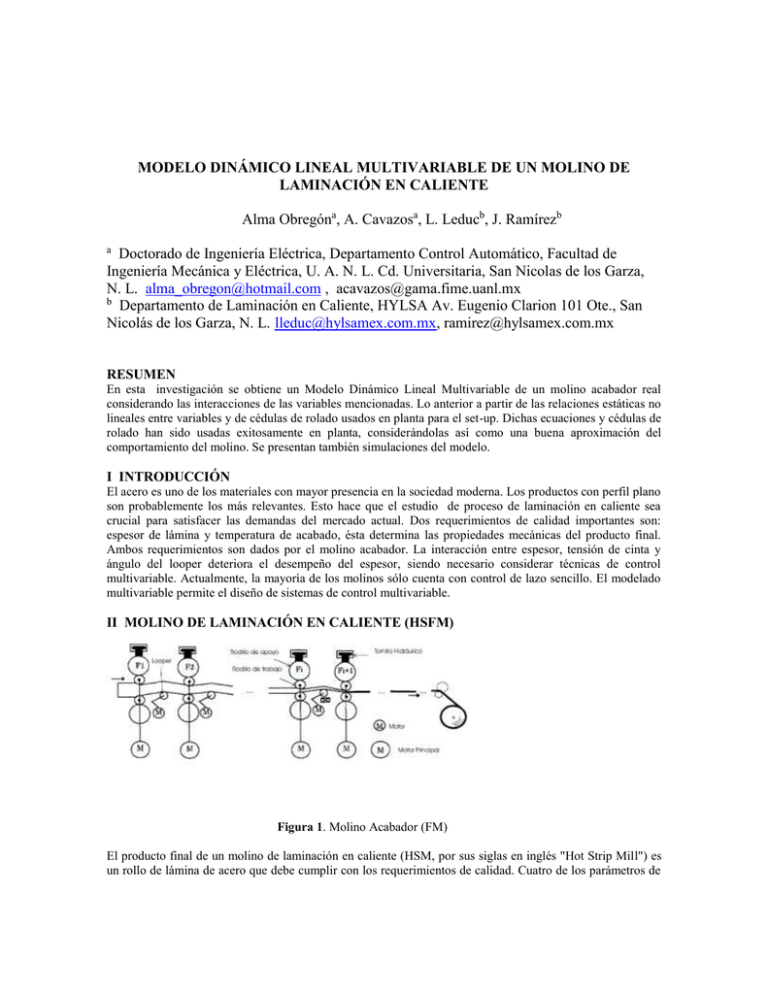

MODELO DINÁMICO LINEAL MULTIVARIABLE DE UN MOLINO DE LAMINACIÓN EN CALIENTE Alma Obregóna, A. Cavazosa, L. Leducb, J. Ramírezb a Doctorado de Ingeniería Eléctrica, Departamento Control Automático, Facultad de Ingeniería Mecánica y Eléctrica, U. A. N. L. Cd. Universitaria, San Nicolas de los Garza, N. L. [email protected] , [email protected] b Departamento de Laminación en Caliente, HYLSA Av. Eugenio Clarion 101 Ote., San Nicolás de los Garza, N. L. [email protected], [email protected] RESUMEN En esta investigación se obtiene un Modelo Dinámico Lineal Multivariable de un molino acabador real considerando las interacciones de las variables mencionadas. Lo anterior a partir de las relaciones estáticas no lineales entre variables y de cédulas de rolado usados en planta para el set-up. Dichas ecuaciones y cédulas de rolado han sido usadas exitosamente en planta, considerándolas así como una buena aproximación del comportamiento del molino. Se presentan también simulaciones del modelo. I INTRODUCCIÓN El acero es uno de los materiales con mayor presencia en la sociedad moderna. Los productos con perfil plano son probablemente los más relevantes. Esto hace que el estudio de proceso de laminación en caliente sea crucial para satisfacer las demandas del mercado actual. Dos requerimientos de calidad importantes son: espesor de lámina y temperatura de acabado, ésta determina las propiedades mecánicas del producto final. Ambos requerimientos son dados por el molino acabador. La interacción entre espesor, tensión de cinta y ángulo del looper deteriora el desempeño del espesor, siendo necesario considerar técnicas de control multivariable. Actualmente, la mayoría de los molinos sólo cuenta con control de lazo sencillo. El modelado multivariable permite el diseño de sistemas de control multivariable. II MOLINO DE LAMINACIÓN EN CALIENTE (HSFM) Figura 1. Molino Acabador (FM) El producto final de un molino de laminación en caliente (HSM, por sus siglas en inglés "Hot Strip Mill") es un rollo de lámina de acero que debe cumplir con los requerimientos de calidad. Cuatro de los parámetros de calidad más importantes son: espesor, ancho, temperatura de acabado y temperatura de enrollado. Los dos últimos determinan las propiedades mecánicas de la cinta. Una línea de laminación en caliente consta principalmente de cuatro etapas. La 1era. es el horno de recalentamiento en el cual llega la materia prima a temperatura ambiente. Los planchones se preparan térmicamente para la deformación mecánica alcanzando una temperatura de 1300 grados centígrados, aproximadamente. La 2da el Rompedor de Óxido el cual inyecta agua a presión para lavar el óxido primario en la superficie, el cual se formó dentro del horno. Enseguida pasa por el Rompedor de óxido vertical , el cual es un pequeño molino que rompe con la capa de óxido que se encuentra en los costados del planchon. La 3era. son los molinos desbastadores (RM por sus siglas en inglés Roughing Mill ) . Esta es el área en la cual los planchones se deforman inicialmente en espesor como en ancho. El subproducto del RM es conocido como barra de transferencia (BT), el espesor de salida es de 25.4 mm. Después la cinta pasa por las tijeras de corte que cortan la punta para darle una forma uniforme para facilitar el enhebrado al momento de entrar al primer castillo. Posteriormente entra al Scale Breaker el cual tiene la función de lavar el óxido que se formó después de la etapa de desbastación. La siguiente etapa es el Molino Acabador, el consta de 6 ó 7 molinos o castillos, los cuales tienen como función principal realizar una reducción en la barra para darle un acabado de lámina. En algunos molinos existe un proceso anterior al FM llamado "coil-box" (CB) cuyo objetivo es homogenizar las temperatura a la lo largo de la BT enrollándola al mismo tiempo que la invierte. La etapa final es la de enrollado, en la cual debe cumplirse con una determinada temperatura, esto se logra a través de la mesa de enfriamiento (ROT, de las siglas en inglés "Run Out Table"). Ésta se encuentra entre El último castillo y los enrolladores. El enfriamiento se logra mediante cortinas de agua. La temperatura de enrollado la cual oscila entre 550 y 720 grados centígrados es importante para lograr las propiedades mecánicas requeridas. El modelo dinámico se deriva de una aproximación lineal alrededor de un punto de operación usando relaciones estáticas no lineales del proceso. El acero más utilizado en el proceso es acero al carbono 1006, está compuesto por 0.06 % de Carbono, 0.1620 % de Manganeso, 0.0180 % de Fósforo, 0.0150 % de Azufre, 0.0370 % de Cromo, 0.08 % de Aluminio, 0.008 % de Molibdeno, 0.0039 % de| Estaño, 0.0210 % de Niquel, 0.01% de Cobre, 0.0990 % de Silicio. El estudio se realizará para un punto de operación determinado por un producto, el cual tendrá un ancho de 3 pies y un espesor de 2 mm. III MODELO DINÁMICO LINEAL MULTIVARIABLE La tensión de entrada y de salida que se ejerce en la cinta durante la mordida del rodillo, beneficia a la fuerza de rolado vertical que debe ser aplicada para deformar la cinta. Por lo cual, la ecuación de fuerza de rolado vertical puede ser representada como: (1) donde Q es factor geométrico y esta dado por: (2) donde r = H-h/H La ecuación (1) es no lineal, esto es debido a la no linealidad del factor geométrico, linealizando alrededor de un punto de operación obtenemos (3) La deformación del rodillo causada por la carga rolada y por el perfil de los actuadores de la cinta se calcula: (4) El punto neutro se define como el punto a partir del cual se vence la fricción existente entre el rodillo de trabajo y la cinta, el cual se obtiene de la siguiente manera: (5) donde el ángulo en el punto neutro se define como: (6) El espesor de salida depende de la desviación del espacio entre rodillos y la desviación de la fuerza de rolado. (7) Figura 3. Diagrama de bloques del FM En la práctica el espacio entre rodillos se puede calcular a partir de la siguiente manera: (8) El forward slip (fi) o deslizamiento hacia de delante de la cinta se define como (9) La ecuación que describe el fi de la cinta es: (10) es el ángulo en el punto neutro (ver ec. 6). Por lo tanto f alrededor de un punto de operación se decribe como: (11) El backward slip o deslizamiento hacia de atras de la cinta se define como: (12) La ecuación que describe el backward slip de la cinta es: (13) también puede ser aproximada alrededor de un punto de operación (14) La tensión de la cinta entre los castillo i e i+1 esta dada por: (15) donde Li es la distancia de la cinta entre castillos. Despreciando la fricción, la velocidad angular del looper se aproxima como: El looper tiene inercia con respecto al pivote y un par el par del looper es: donde M es el par del motor. La función de transferencia del regulador de posición de la cápsula hidráulica del molino i es: donde TGi es la constante de tiempo y Sri la referencia. Mientras que el regulador del par de looper puede describirse por: El regulador de velocidad del motor del molino donde TMi es la constante de tiempo del regulador de velocidad del motor del molino donde TGi es la constante de tiempo del espacio entre rodillos IV SIMULACIONES Las siguientes simulaciones fueron realizadas manteniendo activas todas las entradas y todas las perturbaciones en una magnitud del 100% de su valor. IV. CONCLUSIONES Se valido el modelo físicamente, verificando que las respuestas sean congruentes con respecto a los fenómenos físicos involucrados. Las respuestas a un escalón muestran interacciones entre los lazos, ya que un cambio en cualquier entrada provoca un cambio significativo en todas las salidas, estas son omitidas por cuestión de espacio. Todas las salidas toman valores cercanos al punto de operación, en el caso de la tensión muestra una diferencia esto puede deberse a las ganancias relacionadas con el backward slip. Debido a que los molinos en las líneas de laminación en caliente están en lazo cerrado, no es posible llevar a cabo una validación experimental de las simulaciones mostradas aquí, por los tanto se tiene que cerrar el lazo de acuerdo al control existente en planta, quedando para trabajo futuro. BIBLIOGRAFIA 1.- S.Nakagawa, H. Miura, S. Fukushima, and J. Amasaki “Gauge and Tension Control System for hot Strip Finishing Mill”, Proceedings of the IEEE Conference on Industrial Electronics, Control and Instrumentation, 1993 vol 1 p. 463-468 2.- M. Okada, Y. Iwasaki, K. Murayama, A. Urano, A. Kawano, H. Shiomi ”Optimal Control System for hot strip finishing mill” Proceedings of the 35th Conference on Decision and Control. Kobe, Japan. December 1996 3- G. Herans and M. Grimble “Robust Multivariable for Hot Strip Finishing Mill” IEEE Transactions on Control Systems Technology, Volume ~6, No. ~2 March (1998) ISIJ International, vol. ~40 (2000) No. 10 pp 995-1002. 4- Koen Evers, A. Cavazos, A. Obregón “Hot Rolling Multivariable Model Validation QFT Robust ooper” Reporte de Investigación Universidad Tecnólogica de Eindhoven