3017.pdf

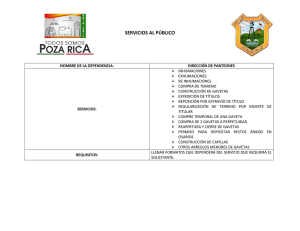

Anuncio