Industrial 3300.pdf

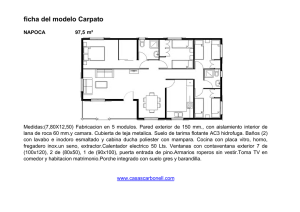

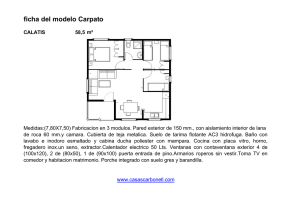

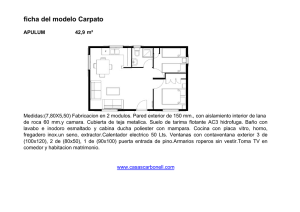

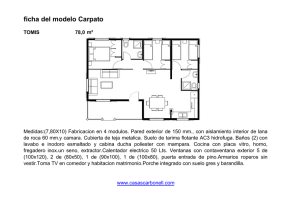

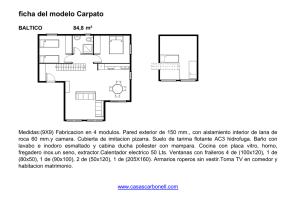

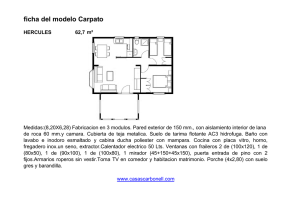

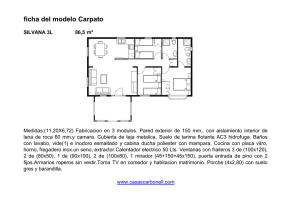

Anuncio