Tratamientos - Universidad Iberoamericana

Anuncio

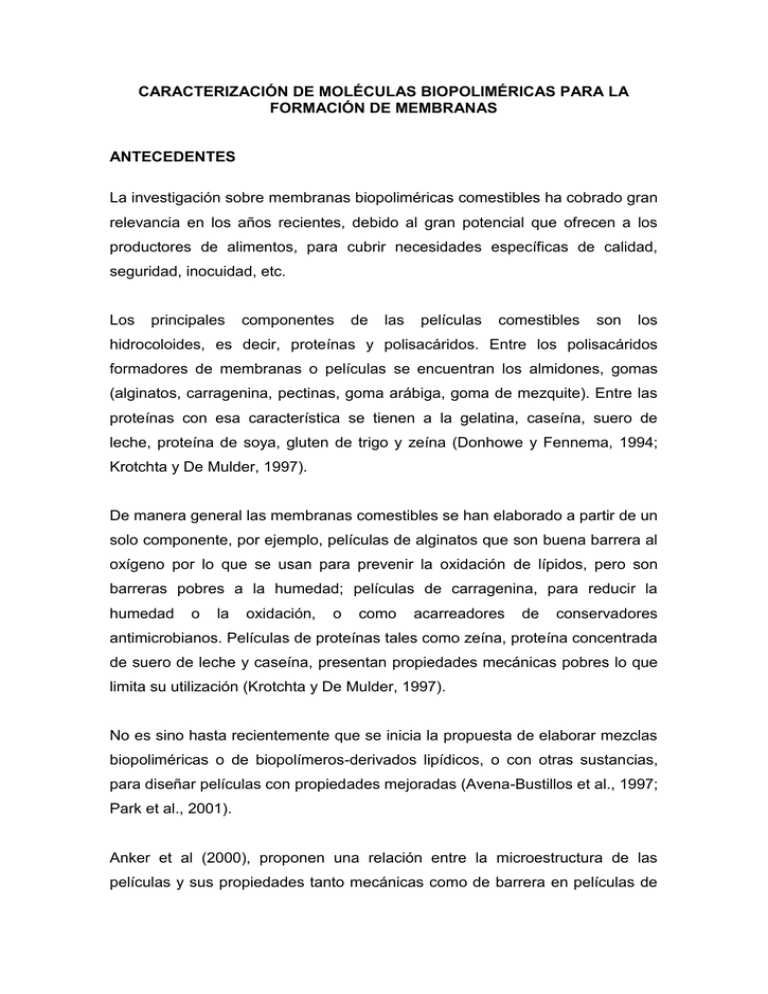

CARACTERIZACIÓN DE MOLÉCULAS BIOPOLIMÉRICAS PARA LA FORMACIÓN DE MEMBRANAS ANTECEDENTES La investigación sobre membranas biopoliméricas comestibles ha cobrado gran relevancia en los años recientes, debido al gran potencial que ofrecen a los productores de alimentos, para cubrir necesidades específicas de calidad, seguridad, inocuidad, etc. Los principales componentes de las películas comestibles son los hidrocoloides, es decir, proteínas y polisacáridos. Entre los polisacáridos formadores de membranas o películas se encuentran los almidones, gomas (alginatos, carragenina, pectinas, goma arábiga, goma de mezquite). Entre las proteínas con esa característica se tienen a la gelatina, caseína, suero de leche, proteína de soya, gluten de trigo y zeína (Donhowe y Fennema, 1994; Krotchta y De Mulder, 1997). De manera general las membranas comestibles se han elaborado a partir de un solo componente, por ejemplo, películas de alginatos que son buena barrera al oxígeno por lo que se usan para prevenir la oxidación de lípidos, pero son barreras pobres a la humedad; películas de carragenina, para reducir la humedad o la oxidación, o como acarreadores de conservadores antimicrobianos. Películas de proteínas tales como zeína, proteína concentrada de suero de leche y caseína, presentan propiedades mecánicas pobres lo que limita su utilización (Krotchta y De Mulder, 1997). No es sino hasta recientemente que se inicia la propuesta de elaborar mezclas biopoliméricas o de biopolímeros-derivados lipídicos, o con otras sustancias, para diseñar películas con propiedades mejoradas (Avena-Bustillos et al., 1997; Park et al., 2001). Anker et al (2000), proponen una relación entre la microestructura de las películas y sus propiedades tanto mecánicas como de barrera en películas de proteína aislada de suero de leche. Señalan que la microestructura es dependiente de la concentración, ya que al incrementarse, se favorece la agregación molecular logrando un entramado proteínico de mayor densidad y con poros mayores, lo que da como resultado un incremento en la permeabilidad al agua y un decremento en la permeabilidad al oxígeno. Sothornvit y Krotchta (2000) utilizan hidrolizado proteínico de suero de leche para lograr películas de propiedades mecánicas similares a las de proteína aislada de suero de leche, pero de mayor barrera a la oxidación. Estos mismos autores señalan la importancia de contar con mayores datos de las propiedades formadoras de películas de materiales específicos para poder diseñar películas de aplicaciones particulares. También llaman la atención sobre la necesidad de realizar estudios fundamentales sobre las relaciones composición de la película-estructura y función, como un paso crítico que conduzca a la aplicación en alimentos. La información sobre el diseño de películas multicomponentes, es decir, a partir de dos o más biopolímeros de diferente naturaleza es escasa, sin embargo, de acuerdo con lo presentado anteriormente, sería posible diseñar mezclas biopoliméricas para obtener películas de función deseada, pero para ello resulta necesario caracterizar primero el tipo de interacciones entre los componentes de las películas, para responder, adecuadamente a la interpretación de la relación estructura-función. En este sentido, la caracterización de las dispersiones de los biopolímeros en sistemas complejos se torna relevante, ya que al coexistir diferentes especies moleculares, con propiedades funcionales específicas, pueden generar sistemas multifases como respuesta a la interacción molecular (biopolímeroagua, biopolímero-biopolímero), que puede ser de carácter transitorio o incluso involucrar la formación de complejos solubles e insolubles, lo cual será expresado en una modificación de las propiedades de las películas que formen. En sistemas poliméricos mixtos, se han reconocido de manera general, tres tipos de comportamiento, dependiendo de la naturaleza de los polímeros: Compatibilidad, incompatibilidad y asociación polimérica, comportamientos todos ellos, influenciados por la termodinámica del sistema. La compatibilidad termodinámica involucra generalmente hidrocoloides con carga opuesta o con estructuras químicas que permitan generar una unión o atracción entre macromoléculas, dando origen a la formación de complejos solubles (sistemas homogéneos) o insolubles, precipitando y generando una fase agotada en ambos componentes de la mezcla y un complejo insoluble. La creación de complejos insolubles ha tenido aplicación microencapsulación y en la recuperación de proteínas de efluentes (Morris 1990, Tolstoguzov y Braudo, 1983), mientras que la formación de complejos solubles ha tenido auge en la industria láctea donde se aprovechan las interacciones electrostáticas entre las proteínas lácteas y la -carragenina (Capronet al, 1999). Por otra parte, cuando la energía de interacción entre cadenas no es favorable termodinámicamente, las macromoléculas tienden a excluirse generando las dos fases en equilibrio (incompatibilidad termodinámica). Sin embargo pueden surgir fenómenos adicionales, particularmente cuando un componente tiene la habilidad de gelificar, lo cual impide que la separación de fases se complete a escala microscópica y la estructura final del sistema no se encuentre en equilibrio termodinámico. El resultado es una morfología compleja con una textura especifica en donde la reología global así como la fase continua y dispersa tienen un papel fundamental en la caracterización de estos sistemas. Por último, la asociación polimérica, es el resultado de la co-precipitación de los polímeros como un coacervado sólido o en algunos casos, la formación de un gel (Weinbreck et al., 2002). En macromoléculas sintéticas, las soluciones concentradas de polímeros químicamente no similares no se mezclan generalmente, pero forman dos fases coexistente que contienen uno de los dos polímeros en mayor proporción. La compatibilidad ha sido solamente demostrada para un intervalo de concentraciones de pocos pares de polímeros por lo que se ha asumido que la incompatibilidad parece ser la situación más normal y la compatibilidad la excepción, la cual algunas veces es solo aparente debido a la alta viscosidad de la fase continua, lo cual retrasa la separación de fases (Dobry y Boyer- Kawenski, 1947). En sistemas poliméricos biológicos, el estudio de la incompatibilidad en mezclas empezó a tener auge en la década pasada, a pesar de evidencias reportadas de más de un siglo de antigüedad según la bibliografía citada (Grinberg y Tolstoguzov, 1997). La formación de complejos solubles por la unión intermolecular de biopolímeros disimiles, ha sido propuesta como un posible mecanismo que explique las propiedades de sistemas de polisacáridos mezclados en donde se ha manifestado un efecto sinérgico en sus propiedades reológicas, por ejemplo mezclas xantana-goma de algarrobo, -carragenina-goma de algarrobo, -carragenina-Konjac, xantana-Konjac (Dea y Morrison, 1975, citado en Morris, 1990, Williams et al., 1991, Goycoolea et al., 1994). Sin embargo, existe también una fuerte corriente científica que apoya la existencia de incompatibilidad termodinámica en estos sistemas con sinergia (Alloncle y Doublier, 1991; Papageorgiou et al., 1994; Fernandes et al., 1994). De acuerdo a esta última corriente la exclusión de macromoléculas propicia la creación de dominios donde los polímeros se rodean de moléculas similares reforzando las zonas de unión y por lo tanto se produce un incremento en el valor de los módulos elásticos, ya que el módulo de cizalla de un gel usualmente es proporcional al cuadrado de su concentración (Ferry, 1980); esto significa que pequeñas adiciones de un hidrocoloide pueden incrementar suficientemente el módulo elástico de un gel. Presumiblemente, los efectos antagónicos resultarían de la formación de complejos solubles e insolubles que no pueden formar una red tridimensional adicional, debido a su baja concentración. Aun así estos fenómenos no están completamente claros y el mecanismo molecular de sistemas binarios de biopolímeros todavía está en debate. Frecuentemente se especula sobre la presencia de uniones heterotípicas de este tipo en mezclas de hidrocoloides con sinergismo en sus propiedades reológicas. El ejemplo más ilustrativo es el caso de xantana- algarrobo, ambos polisacáridos no son gelificantes, pero su mezcla forma un gel con propiedades elásticas importantes (Copetti et al.,1994). Por otro lado, el caracterizar las propiedades de las películas de los diferentes biopolímeros utilizados para formarlas, ya sea solos o combinados, puede definir aplicaciones potenciales, para resolver problemas específicos ya sea para mejorar la conservación de los productos alimenticios, o bien para poder suministrar principios funcionales. Es importante mencionar que este proyecto fue aprobado en el año 2004 para iniciarse en enero de 2005, con una duración de tres años, por lo que ya se tienen avances sobre el mismo. ORIGINALIDAD La obtención de materiales alternativos eficientes, de bajo costo y no contaminantes impulsa el interés científico y tecnológico para el estudio de películas comestibles. Las películas comestibles comúnmente se elaboran con uno o dos componentes. Sin embargo, por sí solo, un tipo de biomolécula puede no ofrecer las propiedades que se requieren de ella. Las características de las películas de un solo componente, pueden modificarse por medio de reacciones químicas, tratamientos físicos con ultrasonido y radiación, etc., lo cual puede ser muy costoso. Una alternativa es diseñar sistemas multicomponentes, combinando biomoléculas, para promover reforzamientos estructurales y de barrera, lo que dependerá fuertemente de su composición química, su estructura y del tipo de interacciones que ocurran entre ellos. Combinando las ventajas que ofrecen diversos polisacáridos con las de las proteínas, podrían obtenerse películas comestibles con propiedades mejoradas o modificadas de acuerdo a las necesidades de aplicación. Pocos son los estudios que se han realizado sobre este tipo de películas multicomponentes, que podrían beneficiar a la industria de alimentos permitiendo innovaciones en la aplicación y opciones para la reducción del uso de empaques no degradables. METAS a) Científicas: Establecer la relación entre las propiedades de las dispersiones por efecto de la interacción entre biomoléculas y la estructura y funcionalidad de las películas multicomponentes. Establecer la relación estructura-propiedades/función de biomoléculas para aplicaciones específicas. b) Formación de recursos humanos: En el marco de este proyecto, han obtenido su título de licenciatura tres alumnos de Ingeniería Química del Instituto Tecnológico de Oaxaca. Actualmente se están realizando dos proyectos de opción terminal de nivel licenciatura y se colabora en un proyecto doctoral. METODOLOGÍA Materiales Mezclas multicomponentes: Se utilizaran los siguientes biopolímeros: Un concentrado de proteínas de suero de leche, WPC, (81.5% proteína, 4.5% humedad, 2.7% cenizas, 4.7% lactosa, 6.0% grasa) que se obtuvo en Land O’Lakes Inc. (Minnesota, EUA); alginato de sodio (AS) y -carragenina (KCG) de Gardhal, S.A. (México, D. F.); goma de mezquite (GM) de Natural Products (México D. F.). Como plastificante se utilizó sorbitol (S) (70% pureza) de Droguería Cosmopolita, S.A. de C.V. (México, D. F.). Otros materiales para aplicación específica, que serán caracterizados en sus propiedades de formar películas y las propiedades de las mismas serán: Agar hidro (Industrias Ragar S.A. de C.V., México), -carragenina (FMC), fécula de papa (fécula de papa holandesa de Droguería Cosmopolita, Mex.), goma arábiga (Dermet de México S.A. de C.V., México), pectina (Genu B, Química Hércules S.A. de C.V. México), quitosano (extraído experimentalmente, PM: 52,800 gmol; GD1: 99%), tragacanto (Industrias Ragar S.A. de C.V., México) y xantana (Dermet de México S.A. de C.V., México). Diseño experimental para mezclas multicomponentes Se eligió un diseño de mezclas de cuatro componentes (WPC, AS, KCG y GM), Simplex Lattice grado 3, con aumento de puntos axiales y punto de mezcla central (Cuadro 1) (MINITAB para Windows versión 14, MINITAB, Inc). Cuadro 1. Diseño experimental de mezclas para elaborar las películas Tratamiento GM WPC AS KCG t-1 1.0000 0.0000 0.0000 0.0000 t-2 0.6650 0.3350 0.0000 0.0000 t-3 0.6650 0.0000 0.3350 0.0000 t-4 0.6650 0.0000 0.0000 0.3350 t-5 0.3350 0.6650 0.0000 0.0000 t-6 0.3330 0.3330 0.3330 0.0000 t-7 0.3330 0.3330 0.0000 0.3330 t-8 0.3350 0.0000 0.6650 0.0000 t-9 0.3330 0.0000 0.3330 0.3330 t-10 0.3350 0.0000 0.0000 0.6650 t-11 0.0000 1.0000 0.0000 0.0000 t-12 0.0000 0.6650 0.3350 0.0000 t-13 0.0000 0.6650 0.0000 0.3350 t-14 0.0000 0.3350 0.6650 0.0000 t-15 0.0000 0.3330 0.3330 0.3330 t-16 0.0000 0.3350 0.0000 0.6650 t-17 0.0000 0.0000 1.0000 0.0000 t-18 0.0000 0.0000 0.6650 0.3350 t-19 0.0000 0.0000 0.3350 0.6650 t-20 0.0000 0.0000 0.0000 1.0000 t-21 0.2500 0.2500 0.2500 0.2500 t-22 0.6250 0.1250 0.1250 0.1250 t-23 0.1250 0.6250 0.1250 0.1250 t-24 0.1250 0.1250 0.6250 0.1250 t-25 0.1250 0.1250 0.1250 0.6250 Caracterización de las dispersiones acuosas Viscosidad Se prepararán dispersiones acuosas al 2.5% (p/p) de las mezclas descritas en el cuadro 1. Se determinará la viscosidad aparente de las dispersiones de las mezclas y de cada uno de los componentes, en las máximas concentraciones descritas por el diseño experimental. También se determinará la viscosidad de cada componente por separado en cada concentración descrita en el diseño experimental. Los componentes de cada mezcla se dispersarán por separado y esas dispersiones se mezclarán para integrar la composición del tratamiento. Se utilizará un viscosímetro Brookfield Rheocalc (Brookfield Engineering Lab, Inc., USA). Las determinaciones se realizarán a 45 °C durante 1 min. Caracterización reológica Se utilizará un viscosímetro Brookfiel LVT. En un vaso de 600 mL se colocarán 500 mL de la dispersión de cada uno de los biopolímeros utilizados, a 45 0 C. Se probarán todas las agujas del viscosímetro para encontrar el huso o aguja que proporcione lectura a todas las velocidades del viscosímetro y ese huso será el empleado en la caracterización. Después, con la aguja seleccionada a una velocidad de 20 rpm a intervalos de un minuto se toman las lecturas sin apagar el viscosímetro. Si hay variación en las lecturas se mantendrá prendido el viscosímetro hasta que las lecturas sean las mismas. Sin apagar el viscosímetro una vez que se obtuvieron las lecturas constantes se varían las velocidades (rpm) del viscosímetro cubriendo el rango que ofrece éste, desde la velocidad más baja a la más alta y luego a la inversa. Mediante el tratamiento de datos se obtendrán los valores de los parámetros reológicos n (índice de comportamiento al flujo) y k (índice de consistencia). Turbidez Cada una de las dispersiones será evaluada en cuanto a su turbidez, utilizando un turbidímetro HF-Micro 100 Laboratory, siguiendo la misma estrategia planteada en la determinación de viscosidad. Determinación de la constante dieléctrica La constante dieléctrica de las dispersiones y películas de biopolímero se determinará a partir de la medición de la capacitancia empleando un multímetro Wavetek 27XT, calculando con la siguiente fórmula: E = Cd/Eo A Donde E es la constante dieléctrica, C la capacitancia, d la distancia, E o la constante dieléctrica del aire y A el área Formación de las películas Se prepararán dispersiones acuosas al 2.5% (p/p) de los biopolímeros de acuerdo al diseño experimental (cuadro 1), dispersando cada uno por separado. Cuando el WPC y/o la GM estén presentes en la formulación, sus dispersiones se calentarán a 90° C por 30 min para desnaturalizar las proteínas (Pérez-Gago, 1999). Se utilizará un homogeneizador Ultra Turrax Polytron (Modelo PT MR 2100, Kinematica A.G, Suiza) a 19 000 rpm durante 3 min. Las soluciones se llevarán a 50° C, mezcladas según el caso y desgasificadas al vacío para remover el aire disuelto. Se adicionará entonces el plastificante, para tener una relación biopolímeros/sorbitol, de 2.3 (Mc Hugh y Krochta, 1994). Buscando minimizar las variaciones en espesor, en todos los casos se vaciará la misma cantidad de solución (20 mL) en una placa de 15 cm x 15 cm, con un aro de policloruro de vinilo de 11 cm de diámetro interno. La placa se cubrirá con una película hidrofóbica de teflón FEP de 3.0 mm de espesor cuyo coeficiente de fricción es muy bajo y posee buenas características para limpiarlo y remover las películas formadas sobre él (Anker, 1998). Se dejará enfriar y secar a temperatura ambiente por aproximadamente 20 h, en una superficie nivelada. Las películas se separarán de la placa y se acondicionarán en una cámara a 20 3° C y 50% de humedad relativa, con una solución sobresaturada de nitrito de potasio, al menos 48 horas antes de ser usadas en cualquier prueba (Anker, 2000). Este acondicionamiento favorece el manejo y el cortado de las películas. Determinación de las propiedades mecánicas La películas se cortarán en tiras (80 mm x 25 mm) (Kim y Park, 2002) utilizando una navaja y se colocarán en las pinzas de un analizador de textura (modelo TA-XT2, Stable Micro Systems, Godalming, England), para determinar sus propiedades mecánicas de acuerdo a la norma ASTM D882-97. Los extremos de las tiras de película serán recubiertos con cinta adhesiva para evitar su ruptura al hacer contacto con las pinzas (Mc Hugh y Krochta, 1994). El área final expuesta será de 50 mm xr 25 mm. La distancia inicial se fija en 50 mm y la velocidad del cabezal, en 24 mm min -1 (Anker, 2001). Los datos de fuerza y elongación se registran durante la prueba, a partir de los cuales se calcula, el esfuerzo tensil (ET), el % elongación (%E), el esfuerzo tensil en la ruptura (ETR), el módulo de elasticidad (ME), el índice de ruptura (IR) y la energía tensil de la ruptura. Espesor de las películas Se mide el espesor de las películas con un micrómetro digital Mitutoyo (Tokio, Japón), en cinco posiciones aleatorias, reduciendo lentamente el espacio entre la película y el micrómetro hasta el primer indicio de contacto. Se utiliza el valor promedio en la determinación de las propiedades mecánicas. Comportamiento calorimétrico de las películas Se cortará una sección central de la película, se reduce su tamaño de partícula y se pesa de 4 a 5 mg en una celda de aluminio que se cerrará herméticamente. La rampa de calentamiento será de 5°C/min y se registrará el termograma. El equipo será previamente calibrado Se calibra el equipo con Indio. Se utilizará un DSC Perkin-Elmer Pyris 7. Determinación de la actividad de agua Se utilizará un equipo AquaLab V.15 (Decagon Devices, Inc. USA) Determinación de humedad Se determinará la humedad de las películas por el método directo de pérdida de peso, utilizando una termobalanza a una temperatura de 70 °C. Análisis estadístico de los datos Se calcularán los espesores promedio con sus respectivas desviaciones típicas para cada uno de los tratamientos del diseño experimental y para el total del mismo con el fin de determinar su variabilidad y reproducibilidad. Para cada una de las propiedades mecánicas determinadas y/o calculadas se realizará el análisis estadístico de los datos utilizando MINITAB versión 14 para Windows, consistiendo en: 1) Análisis de los residuales de cada variable de respuesta a través de sus gráficas de probabilidad normal, histograma de frecuencia, residuales vs tratamientos y residuales vs valores ajustados. 2) Análisis de variancia (ANOVA) y la determinación del modelo matemático que describe el comportamiento general de la variable analizada. 3) Obtención y análisis de las gráficas de superficie de respuesta. Topografía de las películas multicomponentes Se usará un microscopio de fuerza atómica marca Digital, modelo CPR, en modo de contacto, con punta de nitruro de silicio, de longitud de 11 µm y un radio de curvatura de 5 nm. La frecuencia de barrido será de 1 Hz. La fuerza aplicada entre la muestra y la punta será de 10 nN. El cantilever a usado tiene una constante de resorte de 0.06 N/m. Con relación a las muestras, se tomará una pequeña porción de la parte central y de la orilla de cada película la cual se fijada por medio de una cinta de doble cara adhesiva al portamuestras del microscopio. Estudio de las interacciones proteína-polisacárido en un sistema modelo Estudio por microcalorimetría diferencial de barrido Se analizará cómo la presencia de un polisacárido afecta la estabilidad de las proteínas, tomando como modelo de estudio, una proteína. Primero se realizará la caracterización térmica de los polisacáridos carragenina, alginato de sodio y goma de mezquite, utilizando un microcalorímetro MicroDSC Setaran III (Setaran, Francia). Se prepararán dispersiones acuosas al 3% de cada uno de los polisacáridos (Baeza y Pilosof, 2002). Se tomará una muestra de 600 a 800 mg para determinar su termograma, el programa de calentamiento será determinado en estudios preliminares. Para el estudio con la proteína, se preparará una dispersión acuosa al 0.15 % de proteína, utilizando un desintegrador de tejidos Ultra Turrax Polytron (Modelo PT MR 2100, Kinematica A.G, Suiza) a 33,000 rpm durante 5 min. Esta dispersión se mezclará con la dispersión de polisacárido antes descrita, en proporción de 1:1, de donde se toma la muestra (aproximadamente con exactitud de 600 a 700 mg) para la determinación del termograma, bajo el mismo programa de calentamiento que se determine. Antes de correr las muestras se medirá el pH a una temperatura de 19.3 ± 10C. Estudio por electroforesis Se prepararán tres soluciones mezclando una proteína con tres diferentes polisacáridos (Goma de Mezquite, Alginato de sodio y Carragenina), pesando 50 g de proteína y disolviendo en 100 mL de agua bidestilada y 3g de polisacárido en 100 mL de agua bidestilada y mezclando 1:1 de forma homogénea. Posteriormente cada dispersión será sometida a diferentes tratamientos térmicos (Baeza y Pilosof, 2002) (cuadro 2). Cada determinación se realizará por duplicado. La metodología a seguir será la descrita por Laemmli (1970), es decir, electroforesis en gel de dodecil sulfato de sodio- poliacrilamida. Estudio por determinación de la turbidez. La turbidez de las muestras (cuadro 2) se realizará utilizando un equipo HFMicro 100 Turbidimetry Laboratory, siguiendo el procedimiento del equipo y haciendo análisis por duplicado par cada mezcla. Cuadro 2. Tratamientos térmicos utilizados para las interacciones proteína-polisacárido Muestra 1) Proteína-Goma de Mezquite 2) Proteína – Alginato 3) Proteína – Carragenina Tratamientos 10 min/68°C 50 min/68°C 70 min/68°C 90 min/68°C 10 min/68°C 50 min/68°C 70 min/68°C 90 min/68°C 10 min/68°C 50 min/68°C 70 min/68°C 90 min/68°C Caracterización de materiales biopoliméricos de aplicación específica Pruebas preliminares Se elaborarán películas de fécula de papa y de fécula de papa/sorbitol (70% USP de Droguería Cosmopolita, Mex.), como plastificante, en una relación 80:20 (w/w) a una concentración del 7%, para evaluar la facilidad de formación de película. Formación de las películas Se elaborarán películas de fécula de papa/goma arábiga, películas de fécula de papa y películas de quitosano. Para la elaboración de las películas de fécula de papa/goma arábiga se empleará un diseño Simplex Lattice para dos componentes (Montgomery, 2000) con nueve mezclas posibles a una concentración del 5% (cuadro 3). Se pesa la cantidad adecuada de cada uno de los componentes y se mezclan en un homogeneizador (Politron PT - MR 2100, Kinemática AG, Suiza.); posteriormente, se calientan hasta los 80°C. Solamente para la mezcla 1 se calienta hasta llegar a la gelatinización de la fécula de papa y en la mezcla 7, la concentración será del 15%, debido a que la goma arábiga necesita altas concentraciones para formar una película de espesor adecuado. Las muestras se desgasificarán al vacío por un tiempo de 10 a 50 minutos. Se tomarán 20 mL de cada mezcla y se vaciarán sobre tablas recubiertas de teflón delimitadas por un aro de PVC de 11.1 cm de diámetro interno. Las películas se secan a una temperatura de 45°C durante 12 a 16 horas. Cuadro 3. Diseño experimental para elaborar películas de fécula de papa/goma arábiga TRATAMIENTO FÉCULA DE PAPA GOMA ARÁBIGA 1 1.0000 0.0000 2 0.8333 0.1667 3 0.6667 0.3333 4 0.5000 0.5000 5 0.3333 0.6667 6 0.1667 0.8333 7 0.0000 1.0000 8 0.7500 0.2500 9 0.2500 0.7500 Por otro lado, se elaborarán películas de fécula de papa al 1, 2 y 3%. La mezcla se calentará hasta el punto de gelatinización, se desgasificará en un lapso de 5 a 20 min y se tomarán 20 mL de ésta para vaciarse sobre tablas recubiertas de teflón delimitadas por un aro de PVC de 11.1 cm de diámetro interno. Las películas se secan a una temperatura de 45°C durante 10 a 13 horas. En la elaboración de las películas de quitosano al 1, 2 y 3%, éste se disuelve en una solución de ácido acético al 1% con agitación magnética de ½ a 1½ horas. El pH de las soluciones se ajusta con NaOH hasta llegar a un valor entre 5.4 y 5.7 (Arvanitoyannis et al., 1998). Se desgasifica al vacío entre 30 y 60 min, y se vacían en tablas recubiertas con teflón delimitadas por un aro de PVC de 11.1 cm de diámetro interno. Se secan en la estufa a 45 °C en un lapso de 10 a 13 horas. Se mide el grosor en cada una de las películas con un micrómetro digital (Digimatic Micrometer Mitutoyo) como ya se describió antes. Solubilidad en solución alcohólica A las nueve películas de mezclas de fécula de papa/goma arábiga, indicadas en el cuadro 2, se les realizará la prueba de solubilidad para saber la velocidad de disolución de cada una en una solución alcohólica. De igual manera, esta prueba se realizará para las películas de fécula de papa y de quitosano a diferentes concentraciones. De las películas de fécula de papa/goma arábiga se pesaran 8 muestras iguales de cada una de las nueve mezclas (Cuadro 2), haciendo un total de 72 muestras; cada pedazo de película se sumergirá en 20 mL de solución alcohólica y cada tercer día se pesará la muestra. Para cada medición, la porción de película en la solución alcohólica, se filtrará al vacío y el residuo de película que queda en el papel filtro se secará a temperatura ambiente hasta peso constante. En las películas de fécula de papa y quitosano al 1, 2 y 3% se seguirá el mismo método de medición que para las anteriores. GRUPO DE TRABAJO Investigadores de la Universidad Iberoamericana Dra. Ruth Pedroza Islas. M.C. Dora Luz Villagómez Zavala M.C. Enrique Sánchez Aguilera M.C. María del Carmen Chaparro Mercado M.C. Samuel Macías Bravo Dr. Alberto Quezada Gallo Dr. Rubén Moreno Terrazas-Casildo Q.A. Mayra Fabregat Investigadores de otras instituciones Dr. Jaime Vernon Carter. UAM-Iztapalapa M.C. Miriam Cortés Noh. Instituto Tecnológico de Oaxaca Cand. Dr. Javier Osés Fernández. Universidad Pública de Navarra Dr. Sergio Tomás. CINVESTAV Dr. Alfredo Cruz Orea. CINVESTAV M.C. Rogelio Fragoso. CINVESTAV M.C. Guadalupe Franco Rodríguez. UNAM Biól. Leticia Villagómez Zavala. Dr. Eduardo San-Martín. CICATA-IPN. INFRAESTRUCTURA (UIA) Homogenizadores Viscosímetro Brookfield Turbidímetro MicroDSC DSC Celda de electroforesis MiniProtean III Bio-Rad Balanzas analíticas Cámara de humedad relativa controlada PROGRAMA DE ACTIVIDADES Actividad Puesta a punto de equipos y montaje de algunas metodologías de análisis Caracterización de las dispersiones Formación de películas y pruebas mecánicas Topografía de películas y análisis de microestructura Estudio de interacciones proteínapolisacárido Formación de películas y caracterización calorimétrica Caracterización de materiales de aplicación específica Evaluación de películas en aplicaciones específicas Análisis de resultados e informe Año 2005 Año 2006 Semestre 1 Semestre 2 Semestre 1 xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx Año 2007 Semestre 2 Semestre 1 xxxxxx xxxxxx Semestre 2 xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx xxxxxx PRESUPUESTO Gasto corriente: Se solicita un total de $223,200, cuyo desglose se encuentra detallado en el formato del portal de gestión de la investigación. Cabe mencionar que $134,000 corresponde a honorarios de apoyo a la investigación y $50,000 para becarios. El resto es gasto de operación. CONSISTENCIA CON PROGRAMAS DE LA UIA El proyecto aborda una temática que permite la integración de conocimientos de los estudiantes y académicos que en él participan. También da cabida a que los estudiantes de la licenciatura en Ingeniería en Alimentos, en Nutrición o en Ingeniería Química, se inicien en el aprendizaje de la metodología de investigación científica y desarrollen sus proyectos de opción terminal. RESULTADOS ENTREGABLES Publicaciones: 2 artículos en revistas internacionales arbitradas Formación de recursos humanos: 5 tesis de licenciatura o proyectos de opción terminal-titulación (para el caso de alumnos de la UIA). Asesoría a una tesis de doctorado. BIBLIOGRAFÍA Alloncle M y Doublier JL. 1991. Viscoelastic propesties starch/hydrocolloid pastes and gels. Food Hydrocol 5, 455-467. of maize Anker M., Stading M. y Hermansson A. 2000. Relationship between the microstructure and the mechanical and barrier properties of whey protein films. J. Agric. Food Chem. 48 (9): 3806-3816. Anker, M., Stading, M., y Hermansson A..M. 2001. Aging of whey protein films and the effect on mechanical and barrier properties. J. Agric. Food. Chem. 49, 989-995. Arvanitoyannis I. S., Nakayama A. y Aiba S. 1998. Chitosan and gelatin based edible films : state diagrams, mechanical and permeation properties. Carbohydrate Polymers 37 (4) : 371 – 382. Avena-Bustillos R.J., Krotchta J. y Saltveit M. 1997. Water vapor resistence of red Delicious apples and celery sticks coated with edible caseinate-acetylated monoglyceride films. J. Food Sci. 62(2): 351-354. Capron I., Nicolai T. y Durand D. 1999. Heat induced aggregation and gelation of -lactoglobulin in the presence of -carrageenan. Food Hydrocolloids 13: 15. Copetti G, Lapasin R, Morris ED, Pricl S, Richardson RK. 1994. Synergistic interactions in xanthan-locust bean gum gels. En: Progress and Trends in Rheology IV. Proceedings of 4th European Rheology Conference, Gallegos, C (ed), 215-217. Dobry A y Boyer-Kawenoki F. 1947. Phase separation in polymer solution. J. Polymer Sci 2 (1). Donhowe G. y Fennema O. 1994. Edible films and coatings: Characteristics, formation, definitions, and ttesting methods. En: Edible coatings and films to improve food quality, Krotchta J., Baldwin E. y Nisperos-Carriedo M (eds), Technomic Publishing Co., Inc. Lancaster, Pennsylavnia. Pp. 1-22. Fernandes PB, Goncalves MP, Doublier JL. 1994. Rheological behaviour of kappa-carrageenan/galactomannan mixtures at a very low level of kappacarrageenan. J. Texture Stud 25, 267-283. Ferry JD. 1980. Viscoelastic properties of polymers. John Wiley & Sons. Goycoolea FM, Foster TJ, Richardson RK, Morris ER, Gidley MJ. 1994. Synergistic gelation of galactomannans of konjac glucomannan: binding or exclusion? En: Gums and stabilisers for the food industry 7. Phillips GO, Williams PA y Wedlock DJ (eds), IRL Press at Oxford University Press, Oxford, 333-344. Grinberg VY y Tolstoguzov VB. 1997. Thermodynamic incompatibility of proteins and polysaccharides in solutions. Food Hydrocoll 11, 145-158. Krotchta J. y De Mulder C. 1997. Edible and biodegradable polymer films: Challenges and opportunities. Food Technology 51(2): 61-74. Laemmli, U.K.(1970). Nature (London) pág. 227,680 Morris ER. 1990. Mixed polymer gels. En: Food gels, Harris P. (ed), Elsevier Applied Sci. Nueva York, 79-119. Papageorgiou M, Kasapis S, Richardson RK. 1994. Steric exclusion phenomena in gellan/gelatin systems. I Physical properties of single and binary gels. Food Hydrocol 2, 97-112. Park S.K., Rhee C.O, Bae D.H. y Hettiarachchy N.S. 2001. Mechanical properties and water-vapor permeability of soy-protein films affected by Calcium salts and glucono-d-lactona. J. Agric. Food Chem. 49 (5): 2308-2312. Pérez-Gago, M.B., Nadaud,P., Kochta, J.M. 1999. Water Vapor Permeability, Solubility, and Tensile Properties of Heat-denatured versus Native Whey Protein Films. J. Food Sci. 64(6) 1034-1037. Samant S.K., Singhal R.S., Kulkarni P.R. y Rege D.V. 1993. Proteinpolysaccharide interactions: a new approach in food formulations. International Journal of Food Science and Technology 28: 547-562. Schorsch C., Jones M.G. y Norton, I.T. 1999. Thermodynamic incompatibility and microstructure of milk protein/locust bean gum/sucrose systems. Food Hydrocolloids 13: 89-99. Sothornvit R. y Krotchta J.M. 2000. Oxygen permeability and mechanical properties of films from hydrolyzed whey protein. J. Agric. Food Chem. 48(9): 3913-3916. Tolstoguzov V.B. 1986. Functional properties of protein-polysaccharide mixtures. En: Functional Properties of Food Macromolecules, J.R. Mitchel y D.A. Ledward (eds). Elservier. Londres. Pp. 385-415. Weinbreck F., de Vries R., Schrooyen P. y de Kruif C.G. 2002. Complex coacervation of whey proteins and gum arabic. Biomacromolecules Williams P.A y Phillips G.O. 1995. Interactions in mixed polysaccharide systems. En: Food Polysaccharides and their applications, Alistar M.S. (editor). Marcel Dekker, Inc. EUA.