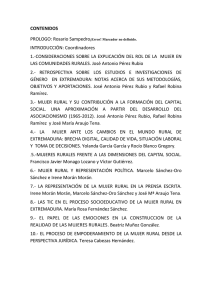

3755..MORAN TORRES MARCOS.pdf

Anuncio