3698. BEJARANO RIOS JORGE LORENZO.pdf

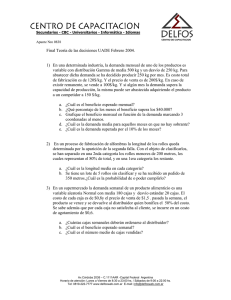

Anuncio