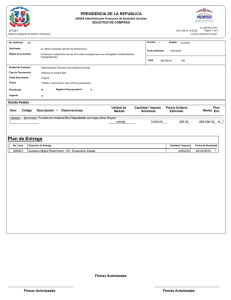

3926.ZUÑA VELEZ RICHARD DAVID.pdf

Anuncio