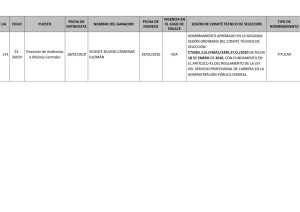

4094..FLORES SUAREZ JOSE.pdf

Anuncio