MPCH Clases 6 y 7

Anuncio

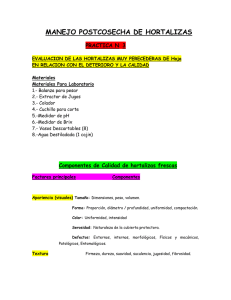

F. INDICE MADUREZ DE COSECHA La calidad postcosecha de las frutas y hortalizas no puede mejorarse, solo puede ser preservada. Una buena calidad se obtiene cuando la cosecha realizado en el estado adecuado de madurez. Al cosechar frutos inmaduros se obtendrá: Calidad comestible inferior. Maduración irregular. Pérdida de peso, en algunos casos puede estar entre el 10 y 20 % en algunos frutos se observado que entre los 18 y 22 días antes de la maduración, el fruto aumenta un 15% en peso. Aumenta la susceptibilidad a daño por bajas temperaturas, en productos que la padecen. Aumenta la transpiración. Presentación deficiente Menor tiempo de almacenaje Deficiente aptitud comercial Menor peso y calibre de la fruta Mayor resistencia a Desordenes patológicos Mayor susceptibilidad a desórdenes fisiológicos Hortalizas, cosechadas inmaduras, se mantienen verdes por un mayor tiempo, pero serán de inferior calidad. Cuando los frutos se cosechan después de la madurez óptima puede ocurrir: El periodo de almacenamiento se reduce. Se favorece la caída de frutos del árbol. Se reduce la calidad interna (poco jugo). Se afecta el sabor y color. Se reduce el valor comercial. Aumenta la susceptibilidad al desarrollo de enfermedades. Pierde rápidamente consistencia Menor cualidad organoléptica Pierde calidad general Mayor susceptibilidad a desórdenes fisiológicos. Mayor susceptibilidad a ataque fungoso Mayor sensibilidad a golpes Cuando un producto va a enviarse a mercados distantes, debe cosecharse en estado de madurez fisiológica. El problema estriba en que es muy difícil separar esta de la inmadurez. En muchos frutos no se observan cambios evidentes en firmezas o color. Un índice de cosecha es cualquier cambio en el fruto u hortalizas que facilita la decisión de cosecharlo oportunamente. Muchas veces estos índices arbitrarios y subjetivos. La mejor recomendación es combinar varios de ellos, tratar de reducir la subjetividad. Existen variaciones considerables de madurez entre variedades y tipos de frutos y hortalizas. Estas pueden evaluarse establecimiento índices de cosechas. El momento óptimo de cosecha debe conjugar CALIDAD MÁXIMO ALMACENAJE BUEN PERÍODO DE COMERCIALIZACIÓN ÍNDICE DE MADUREZ: Cambios físicos - químicos perceptibles, que indican una modificación del estado fisiológico de la Hortaliza o fruta. Éste debe ser: Objetivo y repetible Rápido y de fácil medición Ojalá no destructivo Relacionado con madurez todos los años. Absolutamente perceptivo o indicativo de la evolución de la madurez sin estar Afectos por el año y las técnicas culturales. Marcadamente variable de forma que sea absolutamente perceptible el cambio. Los índices de madurez son numerosos, clasificándose: Según la época de cosecha. Según la modalidad de ejecución de las cosechas. Según el criterio elegido. Aspectos importantes a considerar: La toma de la muestra debe ser homogénea dependiendo del tipo de fruto. Debe tomarse una muestra representativa del árbol y del huerto. Todos los años puede haber diferencias que dificultan la interpretación de los resultados. LOS OBJETIVOS DE LOS INDICES DE MADUREZ SERÍAN: 1.- Determinar el estado para cosecha 2.- Determinar el estado para almacenaje refrigerado 3.- Determinar el estado para transformación industrial. 4.- Determinar el estado para consumo inmediato 5.- Determinar la calidad organoléptica La madurez puede determinarse por: a) Métodos Visuales: color de la piel, persistencia de partes florales (estilos), presencia de hojas secas externas, secado de la planta, “llenado del fruto”, doblez del follaje. b) Métodos Físicos: Facilidad de separación o abscisión, gravedad especifica, firmeza. c) Métodos Químicos: Sólidos, azucares, relación, sólido soluble / acidez, contenido de aceites, contenido de almidón. d) Métodos de cálculo: Número de días desde la siembra o transplante, número de días desde floración. e) Métodos Fisiológicos: Medición de respiración. 1. LIMITACIONES DE ESTOS MÉTODOS 1.1 Métodos Visuales. Muy usado en frutas y hortalizas, siendo ampliamente utilizadas por pequeños productores. Plantaciones extensas se tornan tediosas y poco confiables. Muchas veces los cambios de color no son prácticamente medibles en términos cuantitativos. Los estándares deben estar basados en números, que en palabras. El tamaño del fruto no siempre es buena guía de cosecha. Hay frutos pequeños maduros fisiológicamente, mientras que frutos grandes pueden aun estar inmaduros (tomates, nísperos). Además, las plantas crecidas en suelo con alto nivel de nitrógeno puede tener frutos en la cuales persiste el color verde. Otros cambios visuales, tales como la persistencia de partes florales, presencia de hojas secas, secado de la planta; llenado del fruto, son muy subjetivos debidos a algunas limitaciones, tales como excesiva perdida de humedad. 1.2 Métodos Físicos. La determinación de la madurez por la facilidad de separación del fruto de la planta es también subjetiva. Altos niveles de nitrógeno en el suelo hacen que el fruto se separe fácilmente, aun estando inmaduro. La palta, generalmente no se desprenden del árbol, aun con madurez fisiológica. Un método más objetivo lo representa la determinación de la firmeza. La resistencia de la pulpa o cáscara del fruto puede medirse por varios instrumentos comerciales. La fuerza necesaria para el rompimiento de la piel o pulpa es una medida de la firmeza. Una deficiencia de este método es que en los suelos con alto contenido de nitrógeno, la consistencia puede ser más suave. Igual puede ocurrir si el fruto es cosechado en un día nublado o de la parte interna del árbol. A medida que los frutos maduran, su contenido de sólidos solubles y su gravedad especifica aumentan. En base a esto, fue propuesto que la gravedad específica pudiera usarse como método rápido para evaluar madurez. Frutos que flotan en agua, tienen valores más bajos de sólidos solubles. Menos gravedad específica y en consecuencia inmadura. Los que se hunden tiene gravedad especifica superior a 1, mayores sólidos solubles y estarían maduros, este método, obviamente, tienen sus limitaciones. 1.3 Métodos Químicos Los análisis de sólidos, ácidos, así como la relación sólido / ácido funcionan bien en cítricos, donde se puede establecer un valor mínimo de sólidos y valores máximos para ácidos. Mínimo de sólidos y valores máximos para ácidos, el contenido de almidón puede usarse para mangos y manzanas. Sin embargo, la composición química de los frutos varía con factores culturales y ambientales. El contenido de ácido y azucares puede estar influido por la cantidad de luz solar, temperatura y fertilización (dosis y tipo) En algunos casos los cambios químicos son lentos y no relacionados a la madurez. 1.4 Métodos de cálculo La época de cosecha puede predecirse en algunos cultivos sobre la base que el crecimiento de las plantas es aproximadamente proporcional a la temperatura ambiental. Se asume la temperatura media diaria de siembra o transplante a cosecha. El total indica el número de grados-día necesarios para el crecimiento del cultivo para un área determinada, el cultivo está listo para cosecharse al obtener el total de grados días. El método de unidades de calor se basa en la relación crecimiento-temperatura. El método no funciona en especies sensibles a la fotoperiodo. Para algunas variedades de hortaliza el conocer el número de días de siembra o transplante a cosecha puede ser una buena guía de cuando recolectar. 1.5 Métodos Fisiológicos La respiración precisamente expresa edad, especialmente los estados de madurez. Midiendo la respiración a diferentes estados de cosecha, puede seleccionarse el mejor momento. La principal limitación es su poca aplicación práctica, debido al equipo necesario. Las limitaciones generales de todos los métodos, son variaciones en: nutrición, tamaño del fruto, efectos climáticos y ambientales, posición en el árbol, tipo de suelo, húmedo del suelo, método de poda uso de hormonas y agroquímicos. A pesar de ellas, es posible combinar varios métodos para determinar con mayor precisión cuando cosechar. A continuación se presentan algunas índices utilizados en frutas y hortalizas. INDICE DE COSECHA --------------------------------------------------------------------------------------------------------CULTIVO INDICE Maíz dulce, guisantes…………….. Unidad de calor Melón reticulado……………….. Abscisión Melón reticulado…………….. Formación “De Malla” Frutas y hortalizas Diversas……………………. Tamaño Papas…………………………. Gravedad Específica Bananas, Plátanos……………… Desaparición de arista Fruta y Hortalizas Diversas…………………….. Color externo Cítricos, Melones Inodoro……………………….. Contenido de sólidos, ácidos. Relación sólido Soluble / acidez Cítricos………………………. Contenido de jugo Espárrago……………………. Longitud de 13 a 21cm. Ajo…………………………… el follaje se forma amarillento Apio Antes que los pecíolos de las hojas se tornen fibroso (muestrear y probar) Ají dulce. Los frutos comienzan a cambiar de color verde rojo amarillo. Ají Picante. Los frutos muestran color típico de madurez e acuerdo a la variedad. Brócoli. Antes de que se habrán las flores (de color amarillo) Calabacín. Los frutos alcanzan 1/3 a ½ del completo desarrollo y las semillas son tiernas. Cebolla. Las plantas alcanzan desarrollo y el tallo es grueso. Lechuga. De hoja: las plantas alcanzan máximo desarrollo. Arrepolladas: las cabezas es firme, compacta al tacto. Pepino. Consumo Fresco. Frutos alcanzan el máximo de su longitud (aproximadamente 12cm.), verdes y sin color amarillo en los extremos. Uso industrial. Frutos muy pequeño y aun tienen adheridos vestigios de las flores. Pimentón. Consumo fresco. Máximo desarrollo color verde al presionar con los dedos no quedan huelas. Uso industrial: Maduros, de color rojo. Repollo. Cabeza firme, compacta al tacto. Tomate. Consumo fresco. “verde hecho “totalmente desarrollado y leve cambio de color rojo. Uso industrial. Color rojo total. G. COSECHA Consiste en la recolección de los frutos producidos por las plantas. Puede ser una operación muy simple o muy compleja, dependiendo del tipo de cultivo y del medio donde se efectué. Los objetivos de esta operación son: colectar el producto del como, en su madurez adecuada, con mínimo de daños y pérdidas, tan rápido como sea posible y al menor costo. Reviste mucha importancia económica porque representa un porcentaje significante de costo de producción. En algunos cultivos (papa, ajo, cebolla) puede ser superior a 30 %. Tienen una influencia marcada sobre la calidad postcosecha de frutas y hortalizas. Si se realiza cuidadosamente hay altas posibilidades de obtener un producto de buena calidad. En el Perú, la mayor parte de frutas y hortalizas son cosechadas manualmente debido a la poca disponibilidad de equipos apropiados, alto costo y superficies sembradas relativamente pequeñas. En otros pueden emplearse técnicas o implementos que faciliten la operación Antes de cosechar debe planificarse la cosecha calculando el volumen para determinar aspectos tales como: Bolsas cosecheras ( Paltos, cítricas) Uso de tijeras (pimentón , uva) “Cuchillos” y/o Gubias (lechuga, alcachofas, espárragos ) Remoción del suelo con cadenas.-(Cosechadora de papa) Maquina Cosechadora de Tomate (Para industria) Mano de obra a requerir. Cajas o bins requeridos para acopio en planta. Elementos de cosecha: tijeras, escaleras, cajas, entre otros. Preparación del terreno: borrar acequias, limpiar lugar de acopio, reparar los caminos de acceso, etc. Limpia de bodegas de acopio o de cámaras de refrigeración si procede. Poner en funcionamiento los sistemas de transporte, desinfectarlos y repararlos. Preparar las cámaras o plantas embaladoras, con su desinfección correspondiente, limpiar los patios de acceso y los drencher en los casos que se necesite. Definida la madurez para la cosecha de cada especie: La cosecha manual deber ser hecha: 1. Silenciosamente ( Sin golpes) 2. Eficientemente (Expedita o rápida) 3. Sin daño para el producto vegetal en la operación. Sin apretarlos. 4. Sin exponer al sol el producto cosechado 5. Con una rápida puesta a frío o una buena expedición para enfriar el producto. 6. No recolectar después de lluvia o con rocío 7. Recolectar siempre con pedúnculo y sin hojas 8. Emplear bolsa cosechera en lo posible 9. Reducir al máximo las manipulaciones 1. Cosecha Manual 1.1. Ventajas -Mejor calidad del producto cosechado (Menores Daños). -Puede hacerse selectivamente (Varios pasadas). -La eficacia puede aumentarse, incrementando la mano de obra. -Mínima inversión de Capital. -Se asegura la cosecha por madurez homogénea -Si se lo propone el cosechero recolecta con menos daño. -La velocidad de cosecha es mayor en medida que se coloca más gente -La mano de obra es mas barata en la inversión inicial. 1.2. Desventajas -Consume mucha mano de obra. -Representa un alto porcentaje del costo de Producción. -Se requiere personal con cierto entrenamiento. -La Mano de obra es cada vez más cara y escasa. 2.-Cosecha Mecánica Es realizada fundamentalmente en cultivos extensivos (Sorgo, maíz, arroz, zanahoria, tomate para industria etc.) 2.1. Ventajas -Rapidez en la operación. -Menores problemas asociados con el manejo de personal. -Poco consumo de mano de obra. -Mayor seguridad ante problemas de falta de mano de obra al momento de la cosecha. 2.2. Desventajas -Posible daño al producto. -Alta inversión inicial (equipos) -Sólo se justifica en grandes superficies. -Daño a los árboles, la fruta o al cultivo que se cosecha. Penetración de patógenos, síntesis de etileno, incremento de respiración, entre otros. -Alto costo inicial de inversión para poco tiempo de uso. -Incapacidad para seleccionar por nivel de madurez (Tomate), tamaño o defectos. -Requerimientos muy altos de envases en corto plazo por efecto de la alta tasa de cosecha. -Dificultad de transporte por altos volúmenes cosechados. -Costo de configurar el terreno para cosecha mecanizada y en algunos casos inicialmente la plantación. Se han hecho algunas pruebas para la cosecha mecanizada de algunas hortalizas, tomate para el uso industrial. Sin embargo, en casi todo el país la cosecha es realizada fundamentalmente a mano. Alternativas de transporte a planta: a.- Camión refrigerado b.- Camioneta o camión encarpado c.- Uso de Bins o cajones tres cuartos c.- Bandejas de plástico d.- A granel (normalmente para industria) SECUENCIA DE UNA PLANTA EMBALADORA 1.- Recepción 2.- Refrigeración o Línea 3.- Vaciado 4.- Preselección o pre calibre 5.- Selección manual 6.- Desinfección y encerado 7.- Calibraje o selección por peso o tamaño 8.- Embalaje 1.- Recepción: • Control de pesaje • Destarado del camión • Control de calidad • Parámetros de madurez • Control fitosanitario • Insectos y enfermedades( Bacterias y Hongos) • Aplicación de antioxidante cuando corresponde 2.- Refrigeración o Línea • Depende de la planta y del producto 3.- Vaciado: • En seco o en agua. Hay productos que no se pueden mojar. 4.- Preselección o precalibre • Saca fruta u hortaliza muy pequeña, pedúnculos, hojas, palos, trozos, etc. 5.- Desinfección y encerado: • Aplicación de fungicidas mas ceras cuando corresponde. • Se encera para: - Devolver la cera que es removida por manipuleo - Evitar deshidratación, la reduce de 1 a 3 veces - Esparcir mejor los fungicidas - Mejorar la apariencia 6.- Selección manual: • Eliminación de fruta que no cumpla calidad • Mujeres especializadas en daño y color. • Separan por calidad nacional y exportación • Actualmente hay separadores automatizados. 7.- Calibraje o selección por peso o tamaño, • ( homogeneizar): Por tamaño: * Cinta divergente * Cilindros divergentes Por Peso: * Capachos * Cono Holandés Se calibra para: 1.Estandarizar el producto por calidad o color 2. Uniformizar el tamaño 3. Separar de acuerdo a la demanda 4. Separar de acuerdo a requerimientos legales según destino. Embalaje: Acomodar fruta u hortalizas en depósitos que le permitan llegar a destino con el mínimo deterioro y una presentación atractiva. Hay cuatro requerimientos básicos de los productos vegetales que deben cumplir los embalajes: 1. Protección contra el daño mecánico; herida, daño por compresión, impacto o abrasiones. 2. Debe permitir liberar los subproductos de la respiración. CO 2 y calor 3. Debe ajustarse a las normas de tamaño, peso y demandas o exigencias de mercado. Son casi específicos. 4. Ser económicamente accesible para el precio internacional del producto. Al final del proceso, se pretende tener un producto homogéneo en su contenido Apto para el transporte y almacenaje; Atractivo en su presentación y que en general cumpla con las exigencias del mercado Por la perecibilidad del producto vegetal se requiere que sea: Rápido Eficiente Efectivo Rapidez: 1. Integración de las etapas. 2. Eficiencia en los procesos. 3. Calidad del personal. Efectividad: 1. Maquinas con adecuada manutención y calibrado. 2. El personal debe tener luz suficiente y bien dirigida. 3. Velocidad de paso y comodidad adecuada. H. PREENFRIAMIENTO Se refiere a la remoción rápida del calor de campo de productos recién cosechados, antes del envió al almacenamiento o procesamiento. Es esencial para muchos productos perecederos. Bien manejado puede reducir daños y retardar pérdida de frescura y calidad. Representa el primer paso en el manejo adecuado de la temperatura. El retardo en su aplicación, a las altas temperaturas, desde cosecha, contribuye a incrementar deterioración. El enfriamiento rápido, a la temperatura indicada, inhibe el crecimiento de patógenos, reduce la actividad enzimática y respiratoria, pérdidas de peso y producción de etileno por el producto. La mayoría de los almacenes frigoríficos generalmente no poseen la capacidad de refrigeración ni el movimiento del aire necesario para el pre enfriamiento. De manera que se trata de una operación que requiere de equipos y salones especiales. Puede hacerse por varios métodos: 1.-Por agua (inmersión, aspersión, inundación). 2.-Por aire frió o aire forzado. 3.-Agua más aire. 4.-Por contacto con hielo. 5.-Al vació. Aunque existen variaciones entre ellos, todos envuelven la transferencia rápida de calor desde el producto al medio de enfriamiento, que puede ser aire, agua o hielo. El proceso de enfriamiento puede tomar de 20 minutos o menos a 24 horas o más. La velocidad de enfriamiento de cualquier producto depende principalmente de cuatro factores, aunque no aplicables a todos lo métodos: La accesibilidad del producto al medio ambiente de enfriamiento. La diferencia de temperatura entre el producto y el medio de enfriamiento. El tipo de medio de enfriamiento. La velocidad del medio de enfriamiento. Tiempo medio de enfriamiento (TME) Es el tiempo requerido para reducir la diferencia de temperatura (temperatura del productotemperatura del medio) a la mitad. Permite el cálculo de pre enfriamiento, porque – teóricamente el TME es independiente de la temperatura inicial y permanece constante a través del período de enfriamiento en cualquier intervalo, independiente de la temperatura del producto o del medio. 1. Pre enfriamiento por agua (Hidrocooling o hidroenfriado) Es rápido y efectivo, si se hace correctamente. Puede lograrse por inundación, aspersión o por inmersión en agua fría. La temperatura del agua debe estar próxima a 0 ºC. El desplazamiento del producto en el túnel de aspersión o inmersión se efectúa por medio de una banda transportadora, rodillos o cualquier otro sistema, a una velocidad que permita el adecuado enfriamiento del producto, lo cual toma entre 12 a 15 minutos. El agua que ha pasado a través del producto en la aspersión es recogida en un depósito inferior provisto de hielo a 0 ºC, para ser re circulado de nuevo mediante bomba centrifuga. Debe determinarse muy bien y con precisión la temperatura adecuada del agua fría, la necesaria velocidad del flujo del agua a través del producto y el tiempo requerido de permanencia del producto en contacto con el agua fría. 1.1 Ventajas - Gran rapidez de pre enfriamiento por la capacidad del agua para retirar el calor del producto. Aplicable a muchas hortalizas de hojas, pues contribuye a mantenerlas turgentes y de buena apariencia. 1.2 Desventajas - Peligro de acumulación de microorganismos, como consecuencia de la recirculación del agua sobre el producto. Esto puede prevenirse con fungicidas específicos. - Posibilidad de daños por corrosión en lo equipos. -Este método puede usarse en espárrago, apio, melones, vainitas, duraznos, maíz dulce, pepinos, tomates, papas. - El método pre enfriamiento por agua más frecuentemente utilizados es por inmersión (melones, tomates). 2. Pre enfriamiento por contacto con hielo Es un método muy antiguo que consiste en colocar hielo finamente molido dentro y encima de los empaques. Puede ser efectivo en producto que no se dañan por contacto con hielo. Es posible usarlo con espinaca, brócoli, Col de Brúcelas, rabanitos, cebolla china, zanahoria y melones reticulados. Para enfriar un producto de 35 ºC a 2 ºC requiere derretir hielo en equivalente al 38% del peso del producto. Además debe agregarse hielo para remover el calor que se filtrar desde el exterior. Este sistema es generalmente empleado como un complemento a otros métodos de pre enfriamiento. 2.1 Ventajas - Fácil de aplicar. - Puede usarse en algunos productos muy perecederos, ayudando a mantenerlos turgentes. 2.2 Desventajas - Alto costo. - Excesiva humedad dentro del empaque y sitio de almacenamiento. - Puede dañar productos susceptibles (de origen tropical). 3. Pre enfriamiento por aire frió o aire forzado Es un método común y consiste en colocar el producto empacado en ambientes refrigerados. Puede usarse el mismo frigorífico para almacenamiento temporal o permanente. Los mejores resultados se obtienen cuando hay suficiente aire frió para mantener frías toda las partes del local a una velocidad del aire de 60 a 120 m/minuto. Los empaques deben estar orientados para permitir la circulación del aire entre ellos. Puede emplearse con uvas, cítricos, duraznos. 4. Pre enfriamiento al vació Se logra colocando el producto en una cámara hermética, resistentes a cambio de presión y removiendo aire, vapor de agua y volátiles. El agua es vaporizado en una cámara de vació a baja presión. El enfriamiento se obtiene al evaporar el agua de la superficie del producto. A medida que se reduce la presión en la cámara, la evaporación continúa. Si la presión es reducida a 4.6 mm. De Hg. y la evaporación continúa por un tiempo a esa presión atmosférica normal (760mm de Hg.), el agua se evapora a 100 ºC, si embargo a 4.6 mm. De Hg. el agua se evapora a 0 ºC. El enfriamiento se logra e bullendo agua del producto. La perdida de agua, generalmente se oscila de 1.5 a 5%. Debido a que el agua pierde Aproximadamente igual de diferentes partes del producto, la marchites no es evidente a menos que la pérdida exceda de un 5%. Por cada 5-6 ºC de reducción de temperatura, se pierde aproximadamnte1% del peso. En algunos países es ampliamente usada en lechuga, pudiendo usarse también en espinaca, perejil. 4.1 Ventajas. Es un sistema muy rápido. Es muy eficaz. Se adapta bien a hortalizas de hoja. 4.2 Desventajas - Alto costo. - Puede ocurrir explosiones. - no es aplicable a muchos productos. La elección de un método de pre enfriamiento depende de: Tipo de producto. Disponibilidad de equipos. Costo. Tipo de empaque. Cercanía al mercado. Requerimiento del producto. Hay producto (melón, por ejemplo) que pueden pre enfriarse por varios método, pero no al vació. La lechuga, al contrario, es enfriada eficientemente solo al vació. Para medir el grado de efectividad del enfriamiento debe medirse la temperatura de la pulpa. El beneficio del pre enfriamiento se pierde si el producto no es enfriado rápidamente y no se conserva refrigerado. LA ATMÓSFERA CONTROLADA Almacenamiento en atmósferas modificadas y controladas Definiciones: Atmósfera modificada (A.M): Técnicamente implica adición o remoción de gases, resultando en una composición atmosférica diferente a la que normalmente existe en el aire. Los niveles de N2 y CO2 son mayores y los de O2 inferiores a los que se encuentran en una atmósfera normal (78% N2; 21% O2; 0,03% CO2) en este tipo de almacenamiento los niveles de CO2 y O2 no son controlados a concentraciones específicas. Atmósferas controladas (A.C): es un sistema de almacenamiento en una atmósfera diferente a la normal en aire, donde la concentración de O2 es inferior y la de N2 y CO2 superiores. Esta concentración de la mezcla gaseosa es estrictamente controlada. Toda atmósfera controlada es una atmósfera modificada, pero no a la inversa. Almacenamiento. En gas (gas storage): termino incorrecto para referirse a A.C o A.M podemos considerar que el planeta tierra está almacenado en gas. Almacenamiento en nitrógeno: termino incorrecto para referirse a A.M o A.C, debido a que el aire normalmente contiene 78% de N2. Almacenamiento hipobárico: es una A.C donde además es reducida la presión con respecto a la que normalmente existe a nivel del mar 760 Mm. Hg.) Atmósferas controladas Historia El desarrollo del almacenamiento en A.C fue un largo proceso internacional. Aunque el concepto básico fue desarrollado en Francia (Berard, 1820) no fue sino un siglo más tarde cuando se iniciaron los estudios científicos en el Reino Unido (Kidd y West, 1915 – 1930). El mayor desarrollo comercial ocurrió en los estados unidos en el año 1950 al 1960. El uso de A.C Provee un ejemplo notable de la implementación comercial del estudiado por años en cambridage, Davis e Ithaca. Solo después de considerable trabajo de laboratorio se hicieron las primeras pruebas en almacenamiento de manzanas. Luego que estas resultaron exitosas se incrementó el uso comercial. Con el crecimiento del almacenamiento en A.C, varios empresarios vieron la posibilidad de desarrollar generadores mecánicos de atmósferas. Estos aceleraron el interés en ampliar el uso de A, C, dentro y fuera de los EEUU de Norteamérica. A pesar de ser una técnica aplicable a muchos frutos, su éxito inicial ocurrió con manzanas. Los consumidores se beneficiaron de una calidad superior del fruto en un periodo más largo, los productores recibieron mayores precios netos. Pocas veces ambos grupos se han beneficiado por una nueva tecnología agrícola. El uso de A.M o A.C debe ser considerado como un suplemento a una adecuada control de temperatura y humedad relativa. El potencial beneficio o peligro del uso de A.M o A.C depende del producto, variedad, edad fisiológica, composición atmosférica, temperatura duración. Esto explica la amplia variabilidad de los resultados publicados para un mismo producto. Este sistema puede usarse durante el transporte, por corto o tiempo prolongado de almacenamiento en productos hortícola frescos destinados al consumo fresco procesamiento. También se ha usado un tratamiento de alto nivel de CO2, Pre-almacenamiento, algunos frutos. Recientemente se ha estudiado la adicción de CO, para el control de patógenos. BASES FISIOLOGICAS DEL ALMACENAMIENTO EN ATMOSFERAS CONTROLADAS. El aire normalmente contiene alrededor de 20.9 % O2; 78.01% N2; 0.9% Argón, 0,03% CO2 y trazas de otros gases como NE, He, C2H4 y vapor de agua. Almacenando un producto en una atmósfera baja en O2 y mucho mayor en CO2 que en el aire, los procesos fisiológicos de respiración y maduración son retardados, además se retarda la actividad metabólica de los frutos. Una baja concentración de O2 limita el proceso oxidativa de respiración y el CO2 juega un papel importante en carboxilacion y descarboxilación. Cuando el proceso de respiración es reducido, la energía disponible para la maduración es limitada. ATMÓSFERAS CONTROLADAS (AC) Y MODIFICADAS (AM) SON AMBIENTES QUE DIFIEREN DE LA ATMÓSFERA NORMAL (N2: 78%; O2: 21%; CO2: 0.03%) CON RESPECTO A LA COMPOSICIÓN Y CONCENTRACIÓN DE LOS GASES QUE LAS COMPONEN. CONSISTEN EN LA REMOCIÓN O ADICIÓN DE GASES QUE RESULTAN EN UNA COMPOSICIÓN QUE USUALMENTE INVOLUCRA LA REDUCCIÓN DE LOS NIVELES DE O2 Y/O LA ELEVACIÓN DE LA CONCENTRACIÓN DE CO2. LA ÚNICA DIFERENCIA ENTRE LAS AC’S Y LAS AM’S ES QUE LAS PRIMERAS PUEDEN MONITOREARSE Y SU COMPOSICIÓN Y CONCENTRACIÓN DE GASES PUEDEN CONTROLARSE CON PRECISIÓN, MIENTRAS QUE EN LAS SEGUNDAS NO SE PUEDE EJERCER DICHO CONTROL DE GASES. EL USO DE LAS AC’S O AM’S DEBE SER CONSIDERADO COMO UN COMPLEMENTO AL MANEJO DE LA TEMPERATURA Y HUMEDAD RELATIVA ADECUADOS. EL POTENCIAL DE BENEFICIO O RIESGO QUE CONSTITUYE EL USO DE AC’S Y AM’S DEPENDE EL PRODUCTO HORTOFRUTÍCOLA, LA VARIEDAD, LA EDAD FISIOLÓGICA, LA COMPOSICIÓN ATMOSFÉRICA, LA TEMPERATURA Y LA DURACIÓN DEL PERÍODO DE ALMACENAMIENTO. GASES COMÚNMENTE UTILIZADOS PARA LA GENERACIÓN DE AC’S Y AM’S CO2 CO C2H4 EL PRETRATAMIENTO CON ALTAS CONCENTRACIONES DE CO2 PUEDE SER UTILIZADO EN ALGUNAS FRUTAS PARA DISMINUIR SU METABOLISMO Y ASÍ, SOPORTEN LAS BAJAS TEMPERATURAS DE REFRIGERACIÓN. MÁS A MENUDO ES COMBINADO CON BAJAS CONCENTRACIONES DE O2. EL MONÓXIDO DE CARBONO (CO) SE UTILIZA, MENOS FRECUENTEMENTE, EN OCASIONES MUY LIMITADAS COMO UN COMPONENTE DE LAS AM’S PARA RETRASAR LA DECOLORACIÓN MARRÓN Y PARA CONTROLAR LA PUDRICIÓN EN ALGUNOS PRODUCTOS HORTOFRUTÍCOLAS. EL ETILENO C2H4 EN LOS CUARTOS DE MADURACIÓN PARA MADURAR HOMOGÉNEAMENTE A ALGUNOS PRODUCTOS HORTOFRUTÍCOLAS Y PARA EL DESVERDECIMIENTO DE ALGUNOS CÍTRICOS. INSTALACIONES PARA EL ESTABLECIMIENTO DE ATMÓSFERAS CONTROLADAS Y MODIFICADAS LOS CUARTOS SE CONSTRUYEN DE MANERA SIMILAR A LOS DE REFRIGERACIÓN CONVENCIONAL, O SEA, CON BARRERAS ADECUADAS DE AISLAMIENTO, SUFICIENTE SUPERFICIE FRÍA QUE ASEGURE ALTA HUMEDAD Y CIRCULACIÓN DE AIRE DENTRO DEL CUARTO PARA ENFRIAR LA FRUTA EN UN TIEMPO RAZONABLE. LOS CUARTOS DE AC REQUIEREN DE UNA MAYOR HERMETICIDAD, SOBRE TODO SI LA ATMÓSFERA DESEADA SE VA A ALCANZAR EN FORMA NATURAL, SIN EMPLEAR UN SISTEMA GENERADOR DE GAS. LA FORMA MÁS ANTIGUA Y EFECTIVA DE LOGRAR HERMETICIDAD ES COLOCANDO SOBRE LAS PARÉDES Y EL TECHO UN REVESTIMIENTO DE LÁMINA GALVANIZADA SELLADA AL PISO, CUIDANDO DE QUE LAS JUNTAS DE LAS HOJAS METÁLICAS QUEDEN BIEN SELLADAS CON LACA, GOMA O BREA. TAMBIÉN SE PUEDE EMPLEAR MASTIQUE. OTRA FORMA ES MEDIANTE EL USO DE MADERA O POLIURETANO DE ALTA Y UNIFORME DENSIDAD. Posibles beneficios del almacenamiento en A.C El uso apropiado de A.M o A.C puede suplementar un adecuado almacenamiento refrigerado y puede traducirse en uno o más de los siguientes beneficios, que significan una reducción de pérdidas postcosecha en algunos productos. Reducción de senescencia (maduración) y cambio bioquímica asociados, tales como reducción de respiración y producción de etileno, ablandamiento y cambios composicionales. Reducción de la sensibilidad del fruto a la acción del etileno, a niveles por debajo de 8 % de O2 y por debajo 1 % de CO2. Puede aliviar la expresión de algunos desordenes fisiológicos tales como daño por frió en varios productos. Puede tener efecto directo o indirecto sobre patógenos postcosecha y control de insectos. Posibles efectos perjudiciales del almacenamiento en A.C Iniciación de daños fisiológicos, tal como “corazón negro” en papas y manzanas. Maduración irregular en algunos frutos tal como Plátanos, tomate (O2 < 2%; CO2 > 5%). Desarrollo de olores y sabores anormales, a bajas concentraciones de O2 (condiciones de anaerobiosis). Incrementada susceptibilidad a enfermedades. Estimulación de brotación o Grelación y retardo del desarrollo del peridermo en raíces y tubérculos (papas). Métodos de modificación atmosférica 1 Generadores de atmósferas. El uso de generadores de llama abierta o quemadores catalíticos (Ej. TECTROL) o limpiado con nitrógeno (sistemas Oxytrol y Nitrol) permiten el control del nivel de oxígeno. El uso de CO2 gaseoso a partir de cilindros presurizados, permite inyectar el gas en un Almacén. La utilización de absorbentes a base de hidróxido de sodio, agua, carbón activado o lima hidratada [Ca (OH) 2] permite la remoción de CO2 de un ambiente. La adicción de CO2 puede lograrse a partir de cilindros presurizados, no conviene exceder de una concentración de 10%. La remoción de etileno puede hacerse a través de una adecuada ventilación, uso de absorbentes de etileno (a base de permanganato de potasio o uso de carbón solo o combinado con permanganato de potasio), utilización de luz ultravioleta u ozono para oxidarlo o la utilización de sistemas Hipobaricos. 2 El almacenamiento hipobarico Reduce la presión total (vació parcial), causando la reducción parcial de la presión de los gases individuales del aire. Este puede ser un método efectivo para reducir la tensión de O2 y para acelerar el escape de C2 H4 y otros volátiles. Este sistema de almacenamiento presenta algunas limitaciones cuando el CO2 o adicción de CO es importante para un producto hortícola en particular 3 Atmósferas modificadas generadas por el producto. En este caso, el producto a través del proceso de respiración reduce el nivel de O2 e incrementar la concentración de CO2 bajo condiciones de aireaciones restringidas. Si no se desean niveles altos de CO2 pueden emplearse absorbentes. La restricción del intercambio gaseoso puede lograrse por uno o más de los siguientes métodos. uso de almacenes bien sellados. Uso de plásticos de baja permeabilidad sobre el producto o empaque. Uso de ceras y cobertores de frutas. Uso de plásticos con ventanas de difusión. Ventajas de Utilizar A.C. 1.- ALMACENAJE DE FRUTA POR 1- 3 MESES MÁS QUE LA REFRIGERACIÓN COMÚN. 2.- OBTENCIÓN DE EXCELENTES CONDICIONES POST- ALMACENAJE. 3.- SE PUEDE ALMACENAR FRUTA SUSCEPTIBLE A BAJAS TEMPERATURAS. 4.- EXISTE MAYOR AISLACIÓN Y POR ELLO MAYOR H.R. POR LO QUE HAY MENOR DESHIDRATACIÓN. Desventajas 1.-Sistema más caro 2.- Sólo volúmenes Grandes para entrada y salida. 3.- Más peligroso. 4.- Sólo se puede trabajar una variedad/ cámara. 5.- Debe trabajarse con producto de 1ª calidad. 6.- Requiere óptimo estado de madurez. 7.- En algunos casos se logra solo mejoría de color verde. Condiciones De Atm. Controlada Para Transporte Y/o Almacenaje de Hortalizas. Productos Observaciones Temp. A.C. %O2 %CO2 3 - 4 Alcachofa 0 - 5 2 - 3 Poroto Verde 5 - 10 2 - 3 5 - 10 Espárrago 0 - 5 Aire 5 - 10 Betarraga 0 - 5 No Brócoli 0 - 5 1 - 2 Rep. Bruselas Repollo Zanahoria 0 0 - 5 1 - 2 5 3 - 5 0 - 5 No Potencial de Uso * B C Potencial Uso Para Proceso B D Con 98-100%de H.R. 5 - 10 B Limitado Uso Comercial 5 - 7 5 - 7 B B No Uso Comercial Para Almacenaje Prolongado No D Con 98-100%de H.R. No Uso Comercial 3 - 5 0 C Cantaloupe 3 - 5 10 - 15 B 7 Limitado Uso Comercial No Melón Honeydew 10 - 12 3 - No Uso Comercial * A= EXCELENTE. B= BUENO. C= REGULAR. D= NO Almacenaje Hipobárico PROBLEMAS: Deshidratación rápida Pérdida de sabores y aromas Mayor susceptibilidad a patógeno Limitado Uso Comercial I. Calidad De acuerdo al diccionario, calidad puede ser definida como: Una característica o atributo de algo, propiedad, un rasgo. El carácter esencial o natural de algo. Excelencia, superioridad. Grado de excelencia. También se define como “uno de los rasgos que hacen a algo lo que es o el grado de excelencia o superioridad”. El término es usado en varias formas en referencia a frutas y hortalizas frescas, tales como calidad de mercado, calidad comestible, calidad como postre, calidad durante él envió, calidad de mesa, calidad nutricional, calidad interna, calidad de consumo y calidad externa. La calidad no es término absoluto pues varía de acuerdo a quien la mide. La calidad de las frutas y hortaliza frescas es una combinación de características, atributos y propiedades que dará al producto valor como alimentos para los humanos. Los productores le dan mucha importancia a la apariencia, pocos defectos visuales pero además para ellos, cultivar debe ofrecer altos rendimientos, resistencia a enfermedades facilidad de cosecha y resistencia durante el transporte. Para el comerciante o distribuidor, los componentes de la apariencia son más importantes, sin desestimar la firmeza y larga vida en almacenamiento. Para el consumidor, la calidad está asociada a buena apariencia, firmeza, buen sabor y valor nutritivo. No obstante, éste último adquirirá nuevamente el producto solo si ofrece buena calidad comestible. Otros definen la calidad como el conjunto de aquella característica que distinguen a las unidades individuales de un producto y tiene significación para determinar el grado de aceptabilidad de dicha unidad por parte del consumidor. Este grado de aceptabilidad tendrá que reflejarse y traducirse indefectiblemente en los balances contables positivos o negativos de la empresa productora, comercializadora o procesado. 1. COMPONENTE DE CALIDAD Los componentes de calidad son usados para evaluar productos en relación a las especificaciones de grados o estándares, selección en programas de mejoramiento y evaluación de respuestas a varios factores ambientales y tratamientos postcosecha. La importancia relativa de cada componente depende del producto y su uso (fresco o procesado). Componentes de calidad de hortalizas frescas Factores principales Componentes Apariencia (visuales) Tamaño: Dimensiones, peso, volumen. Forma: Proporción, diámetro / profundidad, uniformidad, compactación. Color: Uniformidad, intensidad Serosidad: Naturaleza de la cubierta protectora. Defectos: Externos, internos, morfológicos, Físicos y mecánicos, Patológicos, Entomológicos. Textura Sabor Firmeza, dureza, suavidad, suculencia, jugosidad, fibrosidad. Dulzura, acidez, astringencia, aroma, Olores y Sabores anormales o atípicos Valor nutritivo Carbohidratos, Proteínas, Fibras, lípidos, vitaminas. Minerales. Seguridad. Presencia de compuestos tóxicos. Contaminantes. Mico toxinas. Contaminación microbiana. Los defectos patológicos incluyen los daños causados por hongos, bacterias, virus. Otros defectos pueden resultar de daños causados por insectos, pájaros, roedores, químicos, “cicatrices”, sarnas. La consistencia de productos hortícola es importante para el consumo y para la resistencia en transporte. Los frutos de consistencia blanda (papaya, mango, guayaba) no pueden enviarse a mercados distantes sin pérdida excesiva debido a daños físicos. En estos en conveniente cosecharlos antes de la madurez optima de consumo. Para evaluar la calidad del sabor debe medirse el sabor y aroma de muchos compuestos. La determinación objetiva analítica debe ir acompañada con evaluaciones subjetivas por paneles de degustación, entrenadas para tales fines. Esto puede darnos información de niveles mínimos aceptables para. Para determinar las preferencias del consumidor por un producto específico, deben hacerse prueba a gran escala, por grupo representativo de consumidores. Las frutas y hortalizas juegan un papel importante en la nutrición humana, especialmente como fuente de vitamina (A, C, B6, tiamina, niacina), minerales y fibra. Las perdidas postcosecha de calidad nutricional particularmente de vitamina C, pueden ser apreciables y se incrementa con daños físicos, almacenamiento prolongado, temperaturas altas, baja humedad relativa y daño por frió. Los factores de calidad incluyen niveles de tóxicos de ocurrencia natural (tal como glycoalcaloides en papas) que varían de acuerdo genotipo y que generalmente son medidos por los fitomejoradores que no excedan los niveles de seguridad. Los contaminantes tales como residuos químicos y metales pesados pueden determinarse químicamente. Las inspección sanitaria en cosecha postcosecha son esenciales para minimizar la contaminación microbiana. Deben utilizarse adecuados procedimientos de pre y postcosecha que permitan reducir el potencial para el crecimiento y el desarrollo de los hongos que producen mico toxinas. 2. INTERRELACION ENTRE COMPONENTES DE CALIDAD Es importante definir las interrelaciones entre los componentes de calidad de cada producto y correlacionar los métodos objetos y subjetivos. Esta información es esencial para seleccionar nuevos cultivares, selección de prácticas optimas de cultivo, definición de madurez óptimo de cosecha e identificación de procedimientos óptimos postcosecha. Este esfuerzo con lleva a producir frutas y hortalizas de alta calidad para el consumidor. 3. CRITERIOS DE CALIDAD EN ESTANDARES DE FRUTAS Y HORTALIZAS En los estándares de calidad de frutas y hortalizas se enfatiza en el componente de apariencias. En muchos casos buena apariencia no necesariamente significa buen sabor y calidad nutricional. Un fruto u hortaliza que presenta forma irregular puede ser tan sabroso y nutritivo como otro de perfecta apariencia. Por esta razón es importante incluir otro criterio de calidad que pueden reflejar las preferencias del consumidor. Estos criterios deben ser fáciles de evaluar. 4. FACTORES QUE AFECTAN CALIDAD Muchos factores pre y postcosecha influyen en la composición y calidad de frutas y hortalizas frescas. Entre ellos: 4.1 Factores genéticos: selección de cultivares, patrones. 4.2 Factores ambientales precosecha: tales como clima (temperatura, luz, viento, lluvia), condiciones de cultivo (tipo de suelo, tipo de agua y nutrimentos, poda, agroquímicos, métodos de cosecha). 4.3 Cosecha: Estado, edad fisiológica. 4.4 Tratamientos postcosecha: factores ambientales (temperatura, humedad relativa, composición atmosférica), métodos de manejo, tiempo entre cosecha y consumo. Interacciones entre los factores antes mencionados. 5. METODOS PARA EVALUAR CALIDAD Métodos para evaluar calidad pueden ser destructivos o no. Ambos incluyen métodos objetivos (basado en lecturas por instrumentos). O subjetivos (juzgamiento visuales). 5.1. Apariencia (visual) 5.1.1 Tamaño: Incluye dimensiones medidas con calibradores o anillos. 5.12. Peso: que generalmente este bien correlacionado con tamaño. También puede indicarse como el número de unidades por unidad de peso. 5.1.3. Forma: Las proporciones de las dimensiones (diámetro/largo) se usan como índices de forma en frutos. Los diagramas y modelos de forma son empleados por los inspectores de calidad. 5.1.4. Color: La uniformidad e intensidad son factores importantes en la apariencia de un fruto. Pueden emplearse cartas de colores contra lo cual se comparan los productos a evaluar. También pueden usarse instrumentos o equipos que miden la cantidad de luz transmitidas a través del producto. Sirven para medir el color interno y los desórdenes, tales como “corazón negro” en papa. Determinación del pigmentos tales como clorofila, carotenoides (caroteno, licopeno, xantofilas) y flavonoides (antocianinas). 5.1.5 Presencia de defectos: La incidencia y severidad de los defectos pueden evaluarse usando una escala de 1 a 5 (1 = sin síntomas, 2= leve, 3 =moderado, 4 =severo, y 5 =extremo), la cual puede extenderse a 7 o 9, de ser necesario. Para reducir la variabilidad entre evaluadores deben usarse descripciones detalladas y fotografías de las escalas. 5.2 Calidad Texturas 5.2.1 Firmeza ablandamiento Hay instrumentos manuales, que permiten medir la fuerza de penetración, tales como el Magness Taylor y el penetrometro Effegi. Hay otros que permiten medir la fuerza de penetración con una velocidad más constante o fuerza, tal como el medidor de firmeza de la Universidad california, está montando sobre una base. 5.2.2. Fibrosidad Medida en base a la fuerza de masticación, utilizando en instrumento tal como el Instron. El contenido lignina puede determinarse mediante análisis químicos. 5.2.3 Suculencia y jugosidad. La suculencia puede estimarse a través de la medición del contenido de humedad. La jugosidad puede medirse con el jugo extraído. Generalmente se en porcentaje, referido al peso total del fruto integro. 5.3. COMPONENTE DE CALIDAD EN EL SABOR 5.3.1. Azucares El contenido de azucares, puede ser determinado analíticamente midiendo azucares reductores o totales u otros azucares individuales. Hay papeles indicadores, para estimaciones rápidas de glucosa en algunos productos como papas. El contenido de sólidos solubles totales puede medirse mediante refractómetro o hidrómetro indicador de dulzura por cuanto los azucares. Son el mayor componente de los sólidos solubles. 5.3.2. Acidez El pH (concentración pH de Ion hidrogeno) en jugo de frutas puede determinase con un pH-metro o con papel de indicador de pH. La acidez total titulando un volumen especifico del jugo extraído, usando NaOH 0.1 N a pH 8.1. Luego se expresa la acidez como porcentaje del ácido predominante (cítrico, málico, tartárico), dependiendo del compuesto orgánico predominante en el fruto. Este parámetro es bastante utilizado en frutos cítricos 5.3.4. Astringencia Puede medirse por una prueba de sabor o determinando el contenido de taninos (contenido, solubilidad o grado de polimerización). 5.3.5. Aroma El aroma puede evaluarse por paneles sensoriales en combinación con la identificación de los compuestos volátiles específicos por compuesto u olor. Estos compuestos son determinados generalmente utilizando cromatografía gaseosa. 5.3.6 Evaluación sensorial Personal entrenado juzga y mide característica sensorial combinada (dulzura, acidez, astringencia, sabor general) de un producto. También pueden utilizarse panelistas para detectar diferencias entre muestras o determinar compuestos volátiles organolépticamente importantes para un producto. 5.4. Valor nutricional Hay varios métodos analíticos disponibles para la determinación de carbohidratos totales, contenido de fibra, proteínas, aminoácidos, lípidos, ácidos grasos, vitaminas y minerales frutas y hortalizas. Esto refleja el valor nutritivo de un producto. 5.5 Factores de seguridad Existen procedimientos utilizando cromatografía (gaseosa, liquida de capa fina) que permiten medir pequeñas cantidades de sustancias toxicas, tales como tóxicos de ocurrencia natural (glucósidos cyanogenicos en yucas, nitrato y nitritos en hortalizas de hoja y glycoalcaloides en papa), contaminantes natural (mico toxinas, toxinas bacteria les y metales pesados tales como mercurio, plomo y cadmio) y tóxicos sintéticos (contaminantes ambientales y residuos de agroquímicos).