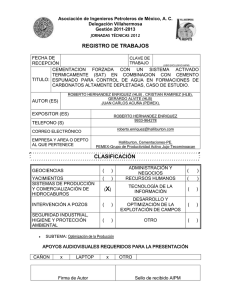

TESIS438-140203.pdf

Anuncio