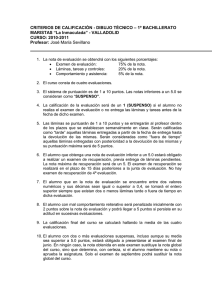

TFM-G 116.pdf

Anuncio