E01 Medición Con Instrumento Manual

Anuncio

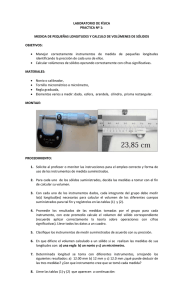

UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos INGENIERÍA EJECUCIÓN EN MECÁNICA PLAN 2002 GUÍA DE LABORATORIO ASIGNATURA “MATERIALES” CODIGO 15053 NIVEL 03 EXPERIENCIA E01 “MEDICIÓN CON INSTRUMENTO MANUAL” HORARIO:MARTES:3-4-5-6 VIERNES :7-8-9-10 1 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos MEDICIÓN CON INSTRUMENTO MANUAL 1.- OBJETIVO GENERAL Adquirir el conocimiento y desarrollar la destreza en el uso de instrumentos de medición dimensional manual, destinados a la verificación y control de piezas mecánicas. 2.- OBJETIVOS ESPECÍFICOS 2.1.- Comprender el principio de funcionamiento de los instrumentos de medición dimensional manual, tales como: Pié de metro, tornillo micrométricoy goniómetro. 2.2.- Conocer el campo de aplicación y el procedimiento de medición de los instrumentos indicados en el punto anterior. 2.3.- Conocer la metodología para evaluar los errores en las mediciones con los instrumentos ya citados. 2.4.- Analizar la calidad dimensional de una pieza mecánica 3.- INTRODUCCIÓN TEÓRICA 3.1 Generalidades La metrología es la ciencia de las mediciones que proporciona los elementos para la verificación de fenómenos; disponiendo para ello de las normas y técnica de medición. La metrología puede ser dividida de acuerdo al tipo o naturaleza de la variable a medir em metrología geométrica, eléctrica térmica, química, etc. En este laboratorio, la atención se enfoca a la metrología dimensional. 2 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos 3.2 Terminología Ajustar Preparar un instrumento o equipo de medición para que funcione con la exactitud y precisión adecuada. Se puede ajustar el cero (mecánico y/o eléctrico) y la sensibilidad (amplificación) de modo que quede bien calibrado. Rango de medición Rango en que el instrumento indica, dentro de ciertos límiters de error máximos especificados por el fabricante o por norma. Corrección Valor que es necesario sumar algebraicamente al resultado de la medición para obtener el valor corregido. Dispersión Grado de separación o diseminación que presentan las observaciones o mediciones de una serie múltiples veces. Error absoluto Diferencia entre el valor indicado (malo o incorrecto) y el valor convencionalmente correcto (convencionalmente bueno). E = Xind -Xc Error aleatorio Error que varía de forma imprevisible, en valor absoluto y signo, cuando se efectúa un gran número de mediciones del mismo valor ( mediciones repetidas) de una cantidad física en condiciones prácticamente idénticas. Error sistemático Error que permanece, en valor absoluto signo, al medir una cantidad física en las mismas condiciones, y que varía según una ley, conocida o no, cuando las condiciones cambian. Incertidumbre de medición 3 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Características de la bondad del resultado de la medición definida por el límite de error. Esto es aplicable tanto a los errores sistemáticos, como a los aleatorios. Precisión Por precisión (no se debe usar en metrología) se entiende la mayor o menor dispersión de los valores medidos con respecto al valor promedio por efecto de los errores casuales. Se debe hablar de incertidumbre o incerteza en metrología. Repetibilidad de medición Grado de concordancia entre los resultados de mediciones aisladas de la misma cantidad, obtenidos con el mismo método, pero en condiciones diferentes; por ejemplo; con diferentes instrumentos de medición, por diferentes observadores, en diferentes laboratorios, a intervalos de tiempo suficientemente grandes comparados con la duración de una medición, en diferentes condiciones de empleo de los instrumentos. Resolución (Valor mínimo de división). La resolución de un equipo o de un arreglo de medición es la cantidad más pequeña que se puede leer sin estimar subdivisiones de una unidad de la escala. 4 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Los términos exactitud y precisión son a menudo usados para distinguir entre el error sistemático y el error aleatorio. Por ejemplo si una medida tiene un error sistemático pequeño se dice que es muy exacto y si tiene un error aleatorio pequeño decimos que es muy preciso. 5 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos 3.3 INSTRUMENTOS BÁSICOS 3.3.1 PIE DE METRO DESCRIPCION El pié de metro es un instrumento de medida lineal de gran utilidad en el taller, por medio de él se pueden controlar medidas de longitud exteriores, interiores y de profundidad. La precisión del pié de metro es 1/10 mm, 1/20 mm. y 1/50 mm. Una descripción del pié de metro se observa en la figura anterior, estos instrumentos se construyen normalmente de acero inoxidable, que posee una gran resistencia a la deformación y al desgaste. Están constituidos en dos partes principales, el cuerpo fijo y el móvil, en este último se encuentra el Nonio. El Nonio representa una características principal en el pié de metro ya que es en el que se efectúa las medidas con aproximaciones inferiores a un milímetro. Milímetro, como en una graduación normal de una regla. La graduación marcada en los Nonios del cursor puede ser de 10 marcas que están dividas en partes iguales en una longitud de 9 mm., así pues, la distancia entre dos marcas consecutivas del Nonio es de 9/10 de mm. (9:10=0,9 mm.). 6 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos Cuando el 0 del Nonio coincide con el 0 de la escala del cuerpo, el pié de metro está cerrado. En esta posición la décima marca del Nonio coincide con la novena marca de la escala fija. Ninguna otra marca del Nonio comprendida entre el 0 y el 10, coincide con una marca de la escala del calibre. PROCEDIMIENTO DE LECTURA Si abrimos en cuerpo móvil de modo que la primera marca después del 0 del Nonio coincida con la primera marca de la escala fija del cuerpo, la abertura del calibre será de 0,1 mm, o sea 1-0,9=0,1 mm, si fuera la segunda marca del Nonio que coincide con la segunda marca de la escala fija la abertura del pié de metro será 0,2 mm, o sea: 2(0,9x2)=2 – 1,8 = 0,2 mm. 7 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos 8 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos FORMAS DE USO DEL PIÉ DE METRO Se ilustra a continuación las diferentes formas en las que se puede utilizar un pié de metro 9 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos 3.3.2 MICROMETROS Arco: Es construido de acero especial, tratado térmicamente, a fin de eliminar las tensiones; es forrado de placas aislantes para evitar la dilatación por el calor de las manos. Tornillo Micrométrico: Este tornillo garantiza la precisión del micrómetro. Está construido de alta precisión en material apropiado, como aleación de acero y acero inoxidable, templado, para darle una dureza capaz de evitar, el desgaste prematuro. La Punta Fija: Es construida también de acero o acero inoxidable y está fija directamente al arco. La Punta Móvil es la prolongación del tornillo micrométrico. Las caras de contacto son endurecidas por procesos diversos para evitar el desgaste rápido de las mismas. En los micrómetros modernos, los extremos de las puntas son calzados con placas de metal duro, garantizando, así, por más tiempo, la precisión del micrómetro. 10 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos PRINCIPIO DE FUNCIONAMIENTO El funcionamiento de un micrómetro se basa en que sí un tornillo montado en una tuerca fija se hace girar, el desplazamiento del tornillo en el sentido longitudinal es proporcional al giro de la cabeza. Por ejemplo, si el tornillo (1) de la figura se hace girar dentro de la tuerca (2) fija, al dar una vuelta completa en el sentido de la flecha a, el tornillo avanza en el sentido de la flecha b, en una longitud igual al paso de la rosca; si se dan dos vueltas, avanza una longitud igual a dos pasos, si se da media vuelta, avanza medio paso, y si se da un cincuentavo de vuelta o una centésima de vuelta, el extremo avanzará un cincuentavo una centésima de paso. Si el tornillo se construye de un paso 0,5 mm y la cabeza se divide en cincuenta partes iguales, se podrán medir desplazamientos de 0,5/50 = 0,01 mm (una centésima de milímetro). 11 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos FUNCIONAMIENTO DEL MICROMETRO Como muestra la figura simplificada, el micrómetro está formado por un cuerpo en forma de herradura en uno de cuyos extremos hay un tope o punta de asiento (1), en el otro extremo hay fija una regla cilíndrica graduada en medios milímetros (2), que sostiene la tuerca fija, invisible en la figura; el extremo del tornillo tiene forma de una varilla cilíndrica y forma tope (3); mientras su cabeza está unida al tambor graduado hueco (4). Al hacer girar el tambor, el tornillo se enrosca o desenrosca en la tuerca fija y el tambor avanza o retrocede junto con el tope (3). Cuando los topes (3) y (4) están en contacto, el tambor cubre completamente la escala y la división 0 del tambor coincide con la línea de la escala; al irse separando los topes, se van descubriendo la escala y la distancia entre ellos es igual a la medida descubierta sobre la escala (milimétrica o medios milímetros), más el número de centésimas indicadas por la división de la escala del tambor que se encuentra en coincidencia con la línea de la escala fija. Dada la gran precisión de los micrómetros, una presión excesiva sobre la pieza que se mide entre los topes, puede falsear los resultados de la medición, además de ocasionar 12 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos daño dentro del micrómetro, para evitar este inconveniente, el mando del tornillo se hace por medio del tambor moleteado (5) de la figura, el cual tiene un dispositivo de escape limitador de presión. Este dispositivo a presión permite obtener una presión máxima entre los topes que es imposible sobrepasar. Depende únicamente del grado de adherencia de la corredera del tambor y no de la presión hecha con los dedos. Como ocurre en los calibres. LECTURA EN MICROMETROS DE EXTERIORES La lectura en micrómetros está dada por la suma de 2 cifras. Una la entrega la regla fija y la otra Nonio. En la regla fija encontramos graduaciones en el sistema métrico decimal y en el sistema inglés. En el sistema métrico decimal las divisiones de la regla fija se encuentran tanto en la parte superior como en la inferior de la línea de referencia. Generalmente, en la parte superior están ubicadas las divisiones que indican los milímetros enteros y en la parte inferior las divisiones que indican 0,5 mm (cincuenta centésimos de milímetros). 13 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos El Nonio se encuentra grabado sobre la periferia del tambor graduado. Comúnmente, para el sistema métrico decimal, éste tiene 50 divisiones, por lo tanto cada división vale 0,01 mm (un centésimo de milímetro). A esta menor medida que puede obtenerse en el instrumento se conoce como Sensibilidad del Instrumento, en este caso es: 0,01 mm. El valor a considerar en la regla fija estará dado por la última división que aparezca fuera del tambor graduado. En la figura en la regla se tienen 13,50 mm. Y en el Nonio 0,27mm. La medida será 13,77 mm. En el sistema inglés, en la regla fija tenemos que la pulgada está divida en 40 partes, por lo tanto el valor de cada división es 1/40”= 0,025” (veinticinco centésimos de pulgadas). Estas divisiones se encuentran numeradas cada cuatro líneas, formando grupos de 0,100” (cien milésimas de pulgadas), con lo cual se facilita la lectura. El Nonio de estos instrumentos, tiene 25 divisiones, siéndole valor de cada una de 0,001” (un milésimo de pulgada). 14 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos En la figura en la regla fija se tiene 0,950” y en el Nonio 0,018”. La medida es 0,968”. 4. METODO A SEGUIR: 2.1 El profesor explica a los alumnos el principio de funcionamiento del pié de metro y la forma de realizar las lecturas en dicho instrumento, haciendo hincapié en identificar las características técnicas de del citado instrumento. 2.2 Mediante ejercicios prácticos, los alumnos se familiarizan y adquieren destreza en la forma de realizar las lecturas. 2.3 Mediante ejercicios prácticos de medición, el profesor muestra a los alumnos los diversos procedimientos de medición según el tipo de medición a realizar con el pié de metro, (mediciones de exteriores, de interiores y de profundidad). Además hace especial énfasis en las fuentes de error al medir con pié de metro. 2.4 Se repiten los puntos 4.1, 4.2 y 4.3 para el tornillo micrométrico. 2.5 Familiarizados con las lecturas y las mediciones, el profesor explica a los alumnos el procedimiento para procesar las mediciones de un atributo y presentarla como un resultado de la medición,( RM=RB+-IR). 15 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos 2.6 Cada alumno procede a medir una dimensión de una pieza mecánica usando un pié de metro y un tornillo micrométrico. Para cada caso el alumno debe realizar las medición al menos cinco veces, tanto en milímetros como en fracciones de pulgadas y milésimas de pulgada. 5.- VARIABLES A CONSIDERAR 5.1. 5.3 5.4 5.5 5.6 Características técnicas del pié de metro y del tornillo micrométrico. Fuentes de error al medir con pié de metro y con tornillo micrométrico Resultado base. Incertidumbre en el resultado. Resultado de la medición. 6.- TEMAS DE INTERROGACIÓN 6.1 Tipos de pié de metros y de tornillos micrométricos. 6.2 Capacidades de medición de estos instrumentos. 6.3 Principio de funcionamiento del pié de metro y tornillo micrométrico. 7.- EQUIPOS E INSTRUMENTOS A UTILIZAR 7.1 7.2 7.3 7.4 7.5 Pié de metro universal, resolución en: 0,1mm y 1/16” Pié de metro universal, resolución en: 0,02mm y 1/64” Pié de metro universal, resolución en: 0,001” y 1/128” Tornillo micrométrico exterior, resolución: 0.01mm, rango de operación: 0-25mm Tornillo micrométrico exterior, resolución: 0.0002mm, rango de operación: 0-1” 8. LO QUE SE PIDE EN EL INFORME: 8.1 Las características técnicas de los instrumentos empleados en el laboratorio. 8.2 Descripción del método seguido. 8.2 para cada instrumento, presentar el resultado de la medición y la incertidumbre en el resultado. 8.3 Un análisis de los resultados obtenidos, comentarios y conclusiones personales. 16 UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Mecánica Área de Procesos Mecánicos 8.4 La referencia bibliográfica. 8.5 El apéndice con: a.1. Desarrollo de los cálculos. a.2. Presentación de resultados. a.3. Gráficos. a.4. Resultado de la investigación al tema propuesto por el profesor 9.- BIBLIOGRAFÍA 9.1 H. Roberto Galicia Sánchez y et, “Metrología Dimensional” 9.2 Guía del Laboratorio Calibración de sistemas de medición 17