Descargar caso de estudo actual sobre a mellora que supón estandarizar unha empresa de artes gráficas

Anuncio

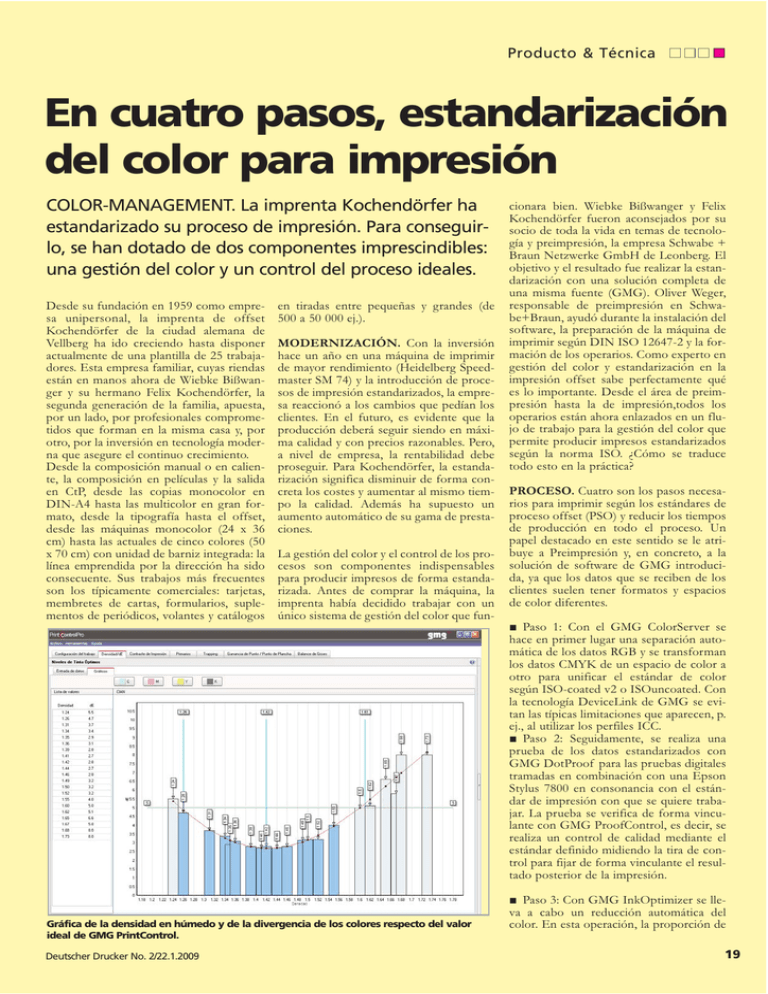

Producto & Técnica En cuatro pasos, estandarización del color para impresión COLOR-MANAGEMENT. La imprenta Kochendörfer ha estandarizado su proceso de impresión. Para conseguirlo, se han dotado de dos componentes imprescindibles: una gestión del color y un control del proceso ideales. Desde su fundación en 1959 como empresa unipersonal, la imprenta de offset Kochendörfer de la ciudad alemana de Vellberg ha ido creciendo hasta disponer actualmente de una plantilla de 25 trabajadores. Esta empresa familiar, cuyas riendas están en manos ahora de Wiebke Bißwanger y su hermano Felix Kochendörfer, la segunda generación de la familia, apuesta, por un lado, por profesionales comprometidos que forman en la misma casa y, por otro, por la inversión en tecnología moderna que asegure el continuo crecimiento. Desde la composición manual o en caliente, la composición en películas y la salida en CtP, desde las copias monocolor en DIN-A4 hasta las multicolor en gran formato, desde la tipografía hasta el offset, desde las máquinas monocolor (24 x 36 cm) hasta las actuales de cinco colores (50 x 70 cm) con unidad de barniz integrada: la línea emprendida por la dirección ha sido consecuente. Sus trabajos más frecuentes son los típicamente comerciales: tarjetas, membretes de cartas, formularios, suplementos de periódicos, volantes y catálogos en tiradas entre pequeñas y grandes (de 500 a 50 000 ej.). MODERNIZACIÓN. Con la inversión hace un año en una máquina de imprimir de mayor rendimiento (Heidelberg Speedmaster SM 74) y la introducción de procesos de impresión estandarizados, la empresa reaccionó a los cambios que pedían los clientes. En el futuro, es evidente que la producción deberá seguir siendo en máxima calidad y con precios razonables. Pero, a nivel de empresa, la rentabilidad debe proseguir. Para Kochendörfer, la estandarización significa disminuir de forma concreta los costes y aumentar al mismo tiempo la calidad. Además ha supuesto un aumento automático de su gama de prestaciones. La gestión del color y el control de los procesos son componentes indispensables para producir impresos de forma estandarizada. Antes de comprar la máquina, la imprenta había decidido trabajar con un único sistema de gestión del color que fun- cionara bien. Wiebke Bißwanger y Felix Kochendörfer fueron aconsejados por su socio de toda la vida en temas de tecnología y preimpresión, la empresa Schwabe + Braun Netzwerke GmbH de Leonberg. El objetivo y el resultado fue realizar la estandarización con una solución completa de una misma fuente (GMG). Oliver Weger, responsable de preimpresión en Schwabe+Braun, ayudó durante la instalación del software, la preparación de la máquina de imprimir según DIN ISO 12647-2 y la formación de los operarios. Como experto en gestión del color y estandarización en la impresión offset sabe perfectamente qué es lo importante. Desde el área de preimpresión hasta la de impresión,todos los operarios están ahora enlazados en un flujo de trabajo para la gestión del color que permite producir impresos estandarizados según la norma ISO. ¿Cómo se traduce todo esto en la práctica? PROCESO. Cuatro son los pasos necesarios para imprimir según los estándares de proceso offset (PSO) y reducir los tiempos de producción en todo el proceso. Un papel destacado en este sentido se le atribuye a Preimpresión y, en concreto, a la solución de software de GMG introducida, ya que los datos que se reciben de los clientes suelen tener formatos y espacios de color diferentes. ■ Paso 1: Con el GMG ColorServer se hace en primer lugar una separación automática de los datos RGB y se transforman los datos CMYK de un espacio de color a otro para unificar el estándar de color según ISO-coated v2 o ISOuncoated. Con la tecnología DeviceLink de GMG se evitan las típicas limitaciones que aparecen, p. ej., al utilizar los perfiles ICC. ■ Paso 2: Seguidamente, se realiza una prueba de los datos estandarizados con GMG DotProof para las pruebas digitales tramadas en combinación con una Epson Stylus 7800 en consonancia con el estándar de impresión con que se quiere trabajar. La prueba se verifica de forma vinculante con GMG ProofControl, es decir, se realiza un control de calidad mediante el estándar definido midiendo la tira de control para fijar de forma vinculante el resultado posterior de la impresión. Gráfica de la densidad en húmedo y de la divergencia de los colores respecto del valor ideal de GMG PrintControl. Deutscher Drucker No. 2/22.1.2009 ■ Paso 3: Con GMG InkOptimizer se lleva a cabo un reducción automática del color. En esta operación, la proporción de 19 Producto & Técnica CMY es sustituida por negro. Mediante unos algoritmos especiales se consigue dejar la impresión cromática intacta. El comportamiento en impresión, sin embargo, es mucho mejor (entre otros, gracias a que el grosor de la película de pintura es menor). ■ Paso 4: Si a todo ello se añade que la máquina imprime según ISO 12467-2, la obtención de un resultado »perfecto« no debe extrañar. Con la tecnología de medición correcta y el software GMG PrintControl, este es un objetivo perfectamente asequible. Para controlar el proceso de impresión, el operario se sirve de GMG RapidCheck para comprobar si la máquina trabaja según el estándar. Esto se consigue gracias a la rápida medición de unos parches de control y a la comprobación de los parámetros de impresión. En caso de divergencias, los parámetros de la máquina son corregidos inmediatamente con Printcontrol. Todos los parámetos importantes, como las curvas CtP, la densidad óptima de impresión, la aceptación de la tinta, la ganancia de punto, el equilibrio de grises y »puedo controlar por primera vez la impresión dentro de un margen realmente estrecho de calidad«, comenta el impresor Kemal Tekin. »Con el proofing y la estandarización, todo es más fácil y más controlable«, añade. La gerente Wiebke Bißwanger tiene la impresión de que incluso la confianza de los trabajadores es ahora mucho mayor. »Por fin tienen la sensación y la seguridad de que pueden producir una calidad documentable«. En muchas otras áreas se han podido reducir, además, los costes. La propia estandarización de los datos de impresión con ColorServer reduce notoriamente su trabajo de preparación por un operario. Las ventajas de la reducción del color para Kochendörfer son enormes: por ejemplo, si se mejora la calidad y el comportamiento en impresión, el proceso se estabiliza en general gracias a la mayor estabilidad del equilibrio de grises y se consigue más rápidamente el entintado correcto: una ventaja nada desdeñable dada la tendencia hacia tiradas cada vez más cortas. La maculatura, al igual que los tiempos de secado, se redu- El impresor Kemal Tekin (izda.) con Lars Braun, gerente de Schwabe+ Braun Netzwerke, y la diseñadora Peggy Schirle en el pupitre de »su« máquina de imprimir. Kochendörfer sienta las bases de la estandarización del proceso en el área de preimpresión. Todos los datos de impresión son tratados con una gestión del color profesional. 20 el espacio de color, quedan registrados y se muestran gráficamente, con lo cual las fuentes de los errores son perfectamente detectables ce enormemente, y también se necesitan menos polvos antimaculantes. El acabado, además, puede adelantarse. Y el consumo de tinta también es menor. ¿QUÉ MÁS APORTA? Kochendörfer se beneficia también de las ventajas del digitalproofing. Como la gran mayoría de clientes no suele entregar ninguna prueba, ahora la imprenta se encarga de realizar el control de la calidad. Con las agencias y otros clientes, la prueba de contrato digital representa una base vinculante para ambas partes. Con la prueba »en las manos«, los impresores saben ahora exactamente qué aspecto debe tener el resultado final y pueden reaccionar, por tanto, más deprisa si se producen divergencias. Desde que PrintControl y RapidCheck trabajan conjuntamente con »su« máquina de imprimir en el control de los procesos, EN RESUMEN. Wiebke Bißwanger y Felix Kochendörfer han realizado con éxito su »proyecto de futuro« conjuntamente con su socio Schwabe + Braun Netzwerke. »Al principio no las teníamos todas con nosotros, ya que decidimos pasar a la estandarización desde cero y nuestra decisión suponía también grandes cambios para nuestra plantilla«, recuerda Wiebke Bißwanger. »Pero con el tiempo, se han superado todas las dificultades y miramos hacia el futuro con pleno optimismo« (ms) Deutscher Drucker No. 2/22.1.2009