Propiedades de los metales Los metales son unos materiales de

Anuncio

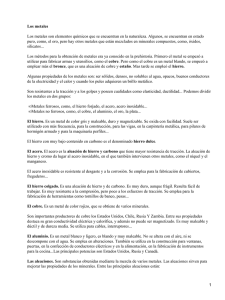

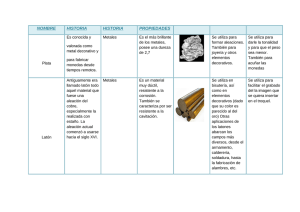

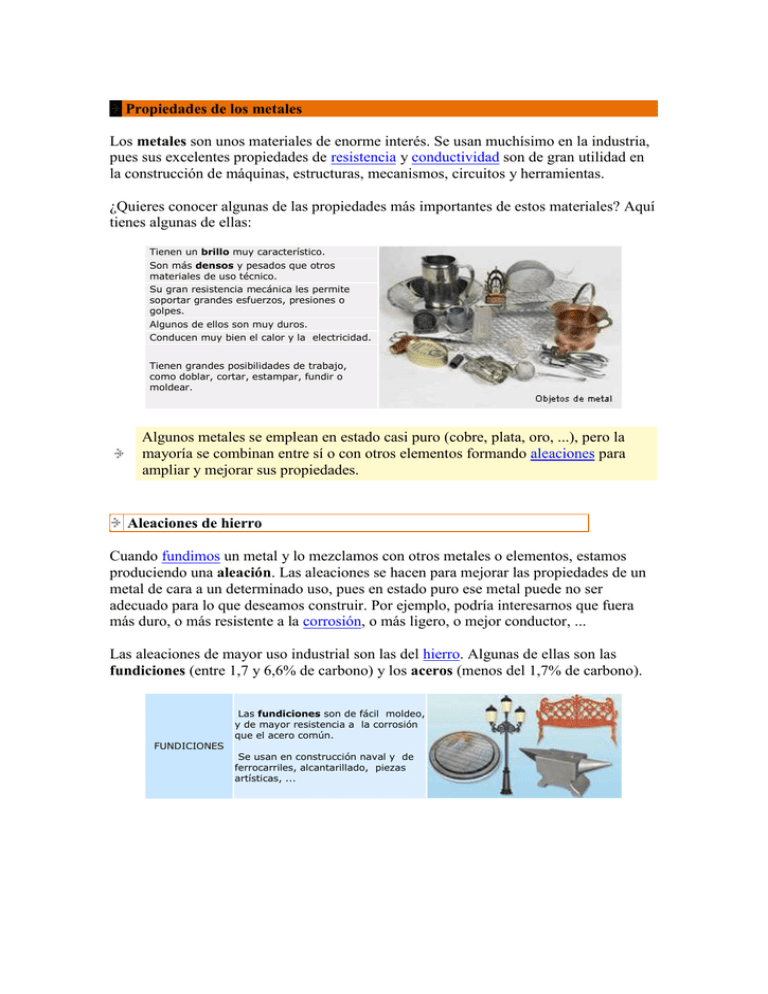

Propiedades de los metales Los metales son unos materiales de enorme interés. Se usan muchísimo en la industria, pues sus excelentes propiedades de resistencia y conductividad son de gran utilidad en la construcción de máquinas, estructuras, mecanismos, circuitos y herramientas. ¿Quieres conocer algunas de las propiedades más importantes de estos materiales? Aquí tienes algunas de ellas: Tienen un brillo muy característico. Son más densos y pesados que otros materiales de uso técnico. Su gran resistencia mecánica les permite soportar grandes esfuerzos, presiones o golpes. Algunos de ellos son muy duros. Conducen muy bien el calor y la electricidad. Tienen grandes posibilidades de trabajo, como doblar, cortar, estampar, fundir o moldear. Algunos metales se emplean en estado casi puro (cobre, plata, oro, ...), pero la mayoría se combinan entre sí o con otros elementos formando aleaciones para ampliar y mejorar sus propiedades. Aleaciones de hierro Cuando fundimos un metal y lo mezclamos con otros metales o elementos, estamos produciendo una aleación. Las aleaciones se hacen para mejorar las propiedades de un metal de cara a un determinado uso, pues en estado puro ese metal puede no ser adecuado para lo que deseamos construir. Por ejemplo, podría interesarnos que fuera más duro, o más resistente a la corrosión, o más ligero, o mejor conductor, ... Las aleaciones de mayor uso industrial son las del hierro. Algunas de ellas son las fundiciones (entre 1,7 y 6,6% de carbono) y los aceros (menos del 1,7% de carbono). FUNDICIONES Las fundiciones son de fácil moldeo, y de mayor resistencia a la corrosión que el acero común. Se usan en construcción naval y de ferrocarriles, alcantarillado, piezas artísticas, ... ACEROS COMUNES ACEROS ESPECIALES Los aceros comunes y de construcción tienen una aceptable dureza y resistencia. Son los más económicos. Se emplean en tornillos, estructuras de edificios, carrocerías, herramientas comunes, ... Entre los aceros especiales se encuentran los inoxidables, que se obtienen de mezclar acero con cromo y níquel. El acero inoxidable se emplea en todo tipo de utensilios que vayan a estar en contacto con el agua, para evitar que se oxiden. Las aleaciones que más se emplean en la industria son las que se obtienen de mezclar el hierro con carbono, y en algunos casos, con otros elementos como el cromo o el níquel. Metales no férricos Además del hierro, destacan otros metales de uso frecuente como el cobre, el latón o el bronce. Observa las características de estos y otros metales en la siguiente tabla: COBRE • • • la Es poco duro y se dobla fácilmente. Muy resistente a la corrosión. Es uno de los mejores conductores electricidad y del calor. de Se utiliza en conductores eléctricos (cables, bobinas, ...) y en tuberías de calefacción y gas. LATÓN • Es de color amarillento y aspecto agradable. • Bastante resistente. • Más fácil de moldear y trabajar que cobre. • Bastante económico. Se utiliza en casquillos, cerrajería, decoración, contactos eléctricos, ... BRONCE • Muy resistente a los esfuerzos, al desgaste y a la corrosión. • Muy apto para fundir. • Aspecto bello. Se utiliza en griferías, componentes de máquinas y esculturas. el ALUMINIO • Es uno de los metales más ligeros. • Tiene una aceptable resistencia mecánica. • Conduce muy bien el calor y la electricidad. • Se trabaja con facilidad. Se utiliza en aeronáutica, piezas de maquinaria, envases, utensilios de cocina, etc. OTROS METALES • Existen otros metales, como el plomo, el cinc, el estaño y el níquel que se utilizan principalmente como materiales de aleación. • Además, el oro, la plata y el platino se usan en joyería y en objetos de gran valor, debido a su bello aspecto que se conserva con el tiempo. La minería La mayor parte de los metales se encuentran en la naturaleza combinados con otros elementos, formando minerales metálicos. Por ello, el primer paso en la obtención del metal consiste en localizar y extraer el mineral, que normalmente se encuentra en el subsuelo. A esta etapa corresponden los trabajos de minería. La extracción de los minerales se realiza practicando minas subterráneas o a cielo abierto con la ayuda de grandes máquinas. Como los minerales metálicos están mezclados con otros materiales, hay que triturar la roca extraída para separar el mineral metálico del resto de materiales. La obtención de metales comienza con el proceso de localización y extracción de minerales metálicos. Este proceso se conoce como minería. Siderurgia y metalurgia Una vez obtenido el mineral metálico, es necesario separar el metal que contiene del resto de componentes. Esta separación se realiza mediante diferentes procesos siderúrgicos o metalúrgicos. En ocasiones, los metales se mezclan con otros compuestos para formar aleaciones. Procedimientos de fabricación con metales Finalizado el proceso de obtención y tratamiento del metal, podemos fabricar con él una gran variedad de piezas metálicas. Algunos de los procedimientos de trabajo más habituales son: fundición y moldeo, deformación y corte y mecanizado. Haz clic en cada ventana para observar en qué consiste cada procedimento. Existen varios procedimientos para dar forma a las piezas metálicas: Fundición y moldeo, para obtener formas y relieves complicados. Deformación, mediante una fuerte presión. Cuando se obtienen las piezas deformando chapas hablamos de estampación. Corte y mecanizado, para dar forma a la pieza quitando el material sobrante. Operaciones de trabajo con metales Con materiales metálicos podemos construir una gran variedad de piezas y objetos. Aquí tienes algunas de las operaciones con metales que se realizan más habitualmente: MARCAR Y TRAZAR Antes de realizar cualquier corte sobre un material metálico, debemos trasladar las dimensiones y la forma de la pieza deseada al material. Para marcar y trazar las dimensiones y el contorno de la pieza se utilizan la regla, la escuadra de tacón, el compás de puntas y la punta de trazar. CORTAR Y SERRAR Para cortar o separar piezas metálicas se utilizan distintas herramientas según el tipo de piezas. Por ejemplo, se utiliza: • La tijera de chapa, para cortar piezas de chapa delgadas. • La sierra de arco, para cortar perfiles y tubos. • El cortatubos, para cortar tubos de sección circular poco duros. TALADRAR Debido a la gran dureza y resistencia de los materiales metálicos, para perforar una pieza es necesario usar una taladradora. Las chapas y varillas metálicas pueden cambiar su forma mediante operaciones de curvado o plegado. DOBLAR Y CURVAR LIMAR Algunas piezas metálicas se pueden doblar directamente con las manos o con alicates. En ocasiones se utilizan objetos que facilitan el doblado sujetando la pieza con un tornillo de banco. El corte de piezas metálicas deja bordes irregulares que se deben eliminar utilizando limas. Existe una gran variedad de limas que se diferencian por su forma y por el tamaño de sus dientes cortantes. Unión de piezas metálicas Existen distintos procedimientos para unir piezas metálicas, según se trate de uniones permanentes o de uniones desmontables. Aquí tienes más información acerca de algunos de estos procedimientos de unión: SOLDADURAS La soldadura es un tipo de unión permanente que consiste en depositar metal fundido (estaño, cobre, acero, ...) entre las piezas y dejar que solidifique. UNIONES CON ELEMENTOS ROSCADOS La unión con elementos roscados es un tipo de unión desmontable que consiste en colocar tornillos y tuercas entre las piezas. Los remaches son piezas metálicas que se colocan en una orificio común a las piezas a unir. Sus extremos salientes se OTROS SISTEMAS convierten, al remacharlos, en cabezas DE UNIÓN de cierre. El remachado es otro tipo de unión desmontable. Averigua lo que sabes Un cuestionario básico que te permitirá evaluar tus conocimientos. ¿Qué es el acero? Una aleación de hierro con más del 2% de cobre, muy buena conductora del calor y de la electricidad. Una aleación de hierro con menos del 2% de carbono, bastante resistente, muy empleada en la industria y en la construcción. Una aleación de hierro con cromo y níquel, para convertirlo en inoxidable. No es una aleación, es hierro en estado puro. La aleación de hierro con más de un 2% de carbono, de fácil moldeo y resistente a la corrosión, recibe el nombre de: Acero inoxidable. Acero común. Fundición. Latón. El acero inoxidable es una aleación de: Hierro, carbono, cromo y níquel. Cobre y cinc. Hierro, cobre y estaño. El cobre suele emplearse en la fabricación de cables por ser uno de los mejores conductores de la electricidad. Verdadero. Falso. Cuando hablamos de minería nos referimos a: La mezcla del metal con otros elementos para formar aleaciones. La separación del metal del resto de componentes de la roca extraída. La extracción y separación de los minerales metálicos que hay en las minas. La fabricación de minas para lápices. La industria dedicada a la producción de aleaciones de hierro se llama: Siderurgia. Metalurgia. Alealurgia. El proceso de fabricación de piezas con formas y relieves complicados que se realiza introduciendo el metal fundido en moldes, se llama: Forja. Troquelado. Embutición. Fundición y moldeo. La prensa de troquelado, el torno y la fresadora son máquinas que se emplean para: La deformación de chapas por estampación en frío (forja) o en caliente (embutición). Dar forma a las piezas metálicas quitando el material sobrante. Elaborar piezas que requieren un molde por su complejidad. Para cortar una chapa metálica de poco grosor debes usar: Una sierra de arco. La taladradora. Un soplete. Unas tijeras de chapa. Para realizar una unión fija entre dos piezas metálicas usarías: Tijeras de chapa. Bisagras, guías y rodamientos. Soldaduras o remaches. Alicates y guías de curvado.