Unidad 5: Montaje básico de equipos frigoríficos

Anuncio

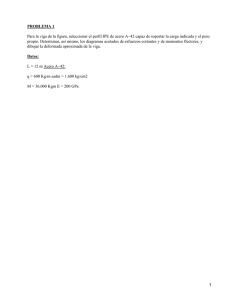

UNIDAD 3: CÁLCULO BÁSIC0 DE RESISTENCIA DE MATERIALES. IES BEatriu Fajardo. PMI Rafael Ferrando 2011 Teoría: - Tipos de esfuerzos. - Elasticidad, ley de Hook. Módulos resistentes. - Resistencia de los aceros, y otros materiales. - Cálculo de elementos a tracción y compresión. - Estudio de la flexión. Módulo de inercia y Módulo resistente. Flecha. - Piezas en voladizo. - Cálculo de soportes para tuberías. - Cálculo de bancadas de máquinas. INTRODUCCIÓN.En esta unidad vamos a aprender a calcular elementos básicos en las instalaciones térmicas y de fluidos, como son pilares, vigas, bancadas de equipos, soportes de tuberías, etc. Se trata de unos conceptos sencillos de resistencia de materiales y estructuras, adaptados a las instalaciones que puede proyectar o dirigir un Titulado Superior en FP. La Resistencia de Materiales es la disciplina que estudia las solicitaciones internas y las deformaciones que se producen en el cuerpo sometido a cargas exteriores, y su capacidad para resistir esfuerzos sin romperse.. 1.- ESFUERZOS SOBRE LOS MATERIALES. Las fuerzas que aplicamos a los materiales les llamamos acciones o cargas. Los materiales por el efecto de las fuerzas o cargas, responden con una fuerza interna, que contrarresta la carga exterior. Cargas: Las cargas pueden ser: - Puntuales, cunado se aplican sobre un punto del material. - Uniformemente repartida, cuando se aplica por igual a lo largo de la pieza, por ejemplo una capa que pesa sobre una viga. Se expresa en kN/m. - Uniformemente variada, cuando la carga va creciendo o disminuyendo de forma uniforma. Esfuerzos: Si a una pieza de sección A, le aplicamos una fuerza F, el esfuerzo que recibe el material lo denominamos σ (sigma) o esfuerzo unitario, ya que es la fuerza por unidad de superficie. F σ = ----A Si F se da en kN y A en cm2, σ en kN/cm2 El esfuerzo es la fuerza que recibe un material por unidad de superficie. Cada material tiene un límite de resistencia para suportar esfuerzos, a partir del cual se rompe. Por ejemplo un acero normal resiste sobre 42 kN/cm2 antes de romperse. La madera resiste de 0,4 a 0,7 N/cm2 1 2.- LEY de HOOK Alargamiento: Al someter una barra de acero de longitud L a unas fuerzas de tracción opuestas, se produce un alargamiento δ (delta) El alargamiento unitario ε (epsilon) sería la relación entre este alargamiento y la longitud L de la barra. δ ε = --------L Ejemplo: Si la barra tiene 200 mm, y se alarga 1 mm: δ = 0,1 mm, ε = 1 / 200 = 0,005 La denominada Ley de Hook constituye la base de la Resistencia de Materiales y es válida dentro de lo que se denomina régimen lineal elástico. Esta ley establece que si la tensión normal σ se mantiene por debajo de un cierto valor, llamado límite elástico, las deformaciones unitarias y las tensiones son directamente proporcionales. σ ---- = constante ε Para obtener los datos antes mencionados se pueden realizar distintos tipos de ensayo, de los cuales uno muy difundido es el de tracción. Para este ensayo usualmente se emplean probetas especiales, que consisten en barras de sección circular, las cuales son estiradas en una máquina especialmente diseñada para el ensayo, hasta su rotura. La máquina mide la fuerza realizada, y el estiramiento de la pieza o probeta. Si le introducimos la sección de la pieza y su longitud, esta máquina realiza un gráfico en que se muestra la relación entre el esfuerza de la pieza σ y alargamiento unitario ε. 2 su En este diagrama pueden distinguirse ciertas zonas con determinadas características: a) Zona elástica Esta zona queda delimitado por la tensión σe (límite de elasticidad). El límite de elasticidad se caracteriza porque, hasta llegar al mismo, el material se comporta elásticamente, es decir que producida la descarga, la probeta recupera su longitud inicial. Este período comprende dos zonas: la primera, hasta el σp (límite de proporcionalidad), dónde el material verifica la ley de Hooke. La segunda entre σp y σe, si bien es elástica, no manifiesta proporcionalidad entre tensiones y deformaciones. En la primera zona se manifiesta que: σ ---- = constante = E ε Este valor E lo llamamos módulo de elasticidad, y tiene un valor distinto para los diferentes materiales. En el caso del acero es: 21000 kN/cm2 En la segunda zona el módulo de elasticidad se llama reducido, y es muy similar al primero. b) Zona plástica (fluencia) Una vez arribado al valor de tensión σf (límite de fluencia), el material fluye, es decir, aumentan las deformaciones sin que existe aumento de tensión. c) Zona de endurecimiento y de estricción Como consecuencia de un reacomodamiento cristalográfico, después de la fluencia el material sufre un re-endurecimiento, que le confiere la capacidad de incrementar la resistencia, es decir, puede admitir un incremento de carga. Sin embargo en este período las deformaciones son muy pronunciadas. La tensión aumenta hasta alcanzar un valor máximo σR, denominado “tensión de rotura”, a partir del cual la tensión disminuye hasta que alcanza una determinada deformación de rotura, produciéndose la rotura física. Este descenso es ficticio, pues en realidad lo que está disminuyendo es la sección neta de la barra que ha sufrido una estricción. 3 Otros materiales muestran curvas diferentes: Valores del módulo de elasticidad de diferentes materiales: El módulo de elasticidad se puede indicar con diferentes unidades, por ejemplo para el acero es: Sistema Módulo elasticidad E Técnico 2,1.106 kg/cm2 Internacional 2100 MPa “ 21000 kN/cm2 “ 210 kN/mm2 3.- RESISTENCIA DE LOS ACEROS DE CONSTRUCCION.En la norma AIS-SAEI los aceros se denominan según su composición: Nº AISI: Descripción Ejemplo 10XX Son aceros sin aleación con 0,XX % de C (1010; 1020; 1045) 41XX Son aceros aleados con Mn, Si, Mo y Cr (4140) 51XX Son aceros aleados con Mn, Si y C (5160) 4 La segunda forma de designar los aceros es a través de su resistencia mecánica en tracción, es el caso de los aceros de uso estructural:. Grados del Acero Resistencia a la tracción Rm Límite de fluencia Re Alargamiento en 50 mm Kgf/mm2 Mpa Kgf/mm2 Mpa % A37-24ES 37 363 24 235 22 A42-27ES 42 412 27 265 20 A52-34ES 52 510 34 324 18 A44-28H 44,9 440 28,6 280 16 A63-42H 64,2 630 42,8 420 (*) A37-24ES A: Acero; A44-28ES ES: Estructural soldable; A63-42ES H: Para hormigón En Europa se designan con la Norma UNE-EN 10027, que es obligatoria para todas las empresas europeas. 4.- CONCEPTOS DE COEFICIENTES DE SEGURIDAD, DE TENSIÓN ADMISIBLE Y DE CARGA ADMISIBLE. Al realizar el dimensionamiento de una pieza debemos crear seguridad ante posibles fallos, lo cual puede producirse por coincidir varias circunstancias desfavorables. Existen numerosas causas de incertidumbres: � Las hipótesis de cargas � Las hipótesis de cálculo � Los errores de cálculos � Defectos del material � Errores de las dimensiones � Errores de ejecución El método de cálculo fundamental y más difundido de los Coeficientes de Seguridad es el basado en las tensiones. Según este método, el cálculo de la resistencia se realiza controlando el valor de la tensión máxima que se produce en cierto punto de una estructura. La tensión máxima de trabajo no debe superar cierto valor. σ max ≤ σL / v σL: valor límite de la tensión para el material dado ν: un número mayor que la unidad denominado “coeficiente de seguridad” Para el caso de materiales dúctiles el valor límite σL es el límite de fluencia, en el caso de materiales frágiles σL es el límite de resistencia o tensión de rotura. La relación σ / ν L recibe el nombre de “tensión admisible”. σL ----- = σ adm v 5 La elección del coeficiente de seguridad depende del mayor o menor grado de incertidumbre que exista en un problema, y se realiza basándose en toda una serie de criterios, en general basados en la experiencia o en la normativa de aplicación legal. Valores que varían entre 1.25 y 1.60 según los recaudos constructivos, el destino de los edificios y los estados de carga considerados. Para estructuras de hormigón armado, los coeficientes de seguridad varían entre 1,75 y 2,10. Para el caso de la madera, material que presenta muchas incertidumbres en cuanto a su comportamiento, los coeficientes de seguridad suelen ser bastantes más grandes. Las cargas sobre la pieza también se multiplican por un coeficiente para aumentarlas: 6 5.- CÁLCULO DE PIEZAS A TRACCIÓN O COMPRESIÓN SIMPLE.La resistencia de una pieza sometida a tracción o compresión simple es fácil, pues utilizamos la fórmula del esfuerzo: F σ = ------A Ejemplo: calcular el esfuerzo en un cable de acero de 0,5 cm2 de sección, que sostiene una carga de 500 kg.. Solución: Fuerza = m.g = 500 x 9,81 = 4905 N = 4,95 kN Esfuerzo σ = 4,95 / 0,5 = 9,81 kN/cm2 En el ejemplo anterior comprobamos que el esfuerzo que está realizando el cable es inferior al máximo permitido por el material. Sin embargo lo más frecuente es dimensionar el cable dada una carga a transportar. Ejemplo: Calcular el diámetro del cable de acero necesario para sostener una máquina de 5.000 kg de peso. Acero con tensión de rotura =180 kN/cm2. Coeficiente de seguridad = 4. Coeficiente de mayoración de la carga 1,5 Solución: Fuerza de cálculo = F . c = 5000 . 9,8 . 1,5 = 73500 N = 73,5 kN Esfuerzo admisible σ adm = σ r / v ; σ adm = 180 / 4 = 45 kN/cm2 σ = F/S : S = F / σ = 73,5 / 45 = 1,63 cm2. Sección S = Л .D2/4 ; D = √ (S . 4 / Л) = √ (1,63 . 4 / 3,14) = 1,44 cm El mismo cálculo se aplica en el caso de piezas sometidas a compresión simple (sin pandeo). 6.- ESTUDIO DE PIEZAS SOMETIDAS A FLEXIÓN.Si tenemos una pieza rectangular, y le marcamos unas líneas verticales y horizontales, y después la sometemos a una flexión, podemos comprobar que: 1- Las líneas verticales se juntan en la parte superior, y se separan en la inferior. 2- Si medimos las líneas horizontales vemos que las superiores se acortan y las inferiores se alargan. 3- La línea horizontal central no cambia de longitud. Por lo tanto una flexión supone para la pieza dos esfuerzos: 1- Una compresión de su parte superior 2- Una tracción en su parte inferior 3- La zona central casi no tiene esfuerzo. 7 El esfuerzo en una viga sometida a flexión se calcula con la fórmula siguiente: σ= Mf . y ---------- ; If Siendo:Mf = momento flector aplicado a la pieza. If = Momento de inercia de la sección de corte. y = dist del centro de gravedad a la fibra más alejada Como el momento resistente de la sección If W = -------y, La fórmula queda : Mf σ = -----------W Mf momento flector en Newton por metro N.m W momento resistente en cm3 En las tablas de perfiles normalizados podemos obtener W. 7.- CÁLCULO DE LA FLEXIÓN.Los apoyos en una flexión pueden ser: 1- Apoyo simple, que permite a la pieza girar. Se representa por ▲ 2- Apoyo empotrado, no permite giro. Se representa por │≡ 3- Apoyo en voladizo, falta el apoyo de un lado 8 La distancia entre apoyos la llamamos Luz. Las cargas pueden ser: 1- Concentradas, cuando son fuerzas que se aplican en un punto de la pieza. 2- Repartidas, cuando son uniforma a lo largo de la pieza. Los momentos flectores Mf son el resultado de multiplicar la fuerza por la distancia hasta el apoyo. Seguidamente se indica un formulario con las situaciones más comunes en flexión de vigas. El proceso para el cálculo será el siguiente: A) Para hallar la tensión de una viga ya seleccionada: 12345- Ver el tipo de viga: si está apoyada, empotrada o en voladizo. Ver el tipo de carga: puntual o repartida. Aplicar la fórmula de la segunda columna para obtener el momento flector M. Buscar el momento resistente W en las tablas del perfil de la viga (IPN, IPE..) Aplicar la fórmula de la flexión σ = M / W, y obtener la tensión que soporta el material. 6- Comprobar si el material resiste la tensión σ, y en ese caso hallar el coeficiente de seguridad V = σadm./ σ B) Para hallar seleccionar una viga dada la carga y el coeficiente de seguridad: 123456- Ver el tipo de viga: si está apoyada, empotrada o en voladizo. Ver el tipo de carga: puntual o repartida Aplicar la fórmula de la segunda columna para obtener el momento flector M. Hallar la tensión admisible del material σadm = σe / v Hallar el momento resistente W = Mf/ σadm Buscar en las tablas el perfil de la viga (IPN, IPE..) con W mayor el hallado. Ejemplo: Calcular una viga bi-apoyada, con una luz de 5 m, y una carga puntual de 2 Tm en su centro. Acero σadm = 24 kN/cm2 Solución: Fuerza = 2000 . 9,81 = 19,62 kN. Luz 5 m = 500 cm Buscamos en el formulario la viga en cuestión, resultando la fórmula del momento la siguiente: M = F . L / 4 = 19,6 . 500 / 4 = 2450 kN.cm 9 Como conocemos σadm , hallamos el momento resistente W: W = Mf/ σadm = 2450 / 24 = 100 cm3 Elegimos un perfil IPE 160, con un W = 109 (si nos exigieran un determinado coeficiente de seguridad, rebajaríamos σadm) Ejemplo: Calcular una viga bi- empotrada, con una luz de 4 m, y una carga repartida de 4000 kg/m.. Acero S-355. Coeficiente de mayoración 1,5 Solución: Fuerza = 4000 kg/m . 9,81 = 39,24 kN/m. F cálculo = F . c = 39,24 . 1,5 = 58,86 kN/m Buscamos en el formulario la viga en cuestión, resultando la fórmula del momento la siguiente: M =Q . L2 / 12 M = ,58,86 .42 / 12 = 78,48 kN.m = 7848 kN.cm Para el acero S-355 σe = 345 N/mm2 = 34,5 kN/cm2 Con un coeficiente de seguidad v = 1,5 σadm = 24,5 / 1,5 = 23 kN/cm2 W = Mf / σadm = 7848 kNcm / 23 = 341 cm3 Elegimos un perfil IPE 330, con un W = 402 cm3 7.- CÁLCULO DE LA FLECHA.Las piezas sometidas a flexión se curvan en el sentido de la fuerza , en un descenso que llamamos flecha. La flecha máxima tolerable suele se un quinientosavo de la luz: f < Luz / 500 Ejemplo: Flecha máxima tolerable para una viga de 6 m de luz: Solución: 6 / 500 = 0,012 m = 12 mm. Para calcular la flecha de viga utilizaremos el formulario indicado, buscando la fórmula de la flecha f en la última columna. 10 En esta fórmula aparece el módulo de elasticidad E del material y el momento de inercia I del perfil, que se puede leer en la tablas : Ejemplo: Calcular la flecha de una viga bi-apoyada, con una luz de 5 m, y una carga puntual de 2 Tm en su centro. Acero σadm = 24 kN/cm2. Perfil PE-160 Buscamos en el formulario la viga en cuestión, resultando la fórmula del momento la siguiente: f = F . L3 / 48 .E . I Fuerza = 2000 . 9,81 = 19,62 kN. Luz 5 m E = 21000 kN/cm2. De las tablas IPE-160: Ix = 869 cm4 Sustituimos: f = 19,62 . 5003 / (48 . 21000 – 869) = 2,79 cm Flecha máxima 500/500 = 1 cm. Luego la flecha es superior a lo admisible. En este ejemplo vemos como al dimensionar una viga no sólo hay que tener en cuenta que resista con seguridad las cargas, sino que además tiene que tener una deformación admisible. La solución en este caso será el adoptar un perfil superior y volver a comprobar la flecha. Si adoptamos un IPE 220, con I = 2770 cm4, la flecha queda en 0,87 cm que es menor de 1. 8.- COMPRESIÓN CON PANDEO.El pandeo se produce cuando comprimimos una “esbelta”, es decir con poca anchura respecto a su altura. Al aplicar la carga de compresión, la pieza se curva, con lo el material ya no resiste a compresión, sino a una compresión y flexión. En estos casos, la tensión de compresión se incrementa en un valor que llamamos coeficiente de pandeo ω, el cual depende tipo de material, y de cómo esté anclada la pieza. F σ = ---------S.ω del Para evitar esto, debemos de calcular la carga crítica a partir de la cual la pieza pandea. Para calcular este coeficiente, primeramente calcularemos la esbeltez de la pieza, que es relación entre su anchura y la longitud del arco de pandeo Sx la En la figura siguiente se pueden ver las posibles variaciones del dicho arco de pandeo Sx. 11 La esbeltez es la longitud de pandeo dividida por el radio de giro i de la sección (tablas perfiles). Sx λ= ----------i Una vez conocida la esbeltez, utilizaremos la tabla correspondiente al acero empleado, y de ella obtenemos el coeficiente de pandeo ω. Ahora ya calculamos la tensión real que es F.ω σ = ------------S Ejemplo: Calcular a pandeo un pilar empotrado en ambos extremos, formado por un perfil IPE 200, de 4 m de altura, y que soporta una carga de 20 Tm. Solución: Sin pandeo, la tensión sería σ = F/s = 200 kN/ 28,5 = 5 kN/cm2. Con pandeo debemos calcular la esbeltez: Longitud de pandeo Sx = 0,5 L = 2 m = 200 cm Radio de giro i (tabla perfiles IPE) iy = 2,24 cm (tomamos iy por ser menor que ix) Esbeltez λ = Sx/i = 200 / 2,24 = 89,28 Con la tabla de acero A-42, para 80 y columna 9, el coeficiente de pandeo es 1,71. La tensión del pilar será: σ = 5 kN . 1,67 / 28,5 = 8,3 kN/cm2 < 17 kN/cm2 admisibles. 12 Coeficientes de pandeo según la esbeltez λ para los aceroa A-37 y A-42 13 9.- OTROS CÁLCULOS POR RESISTENCIA.CORTADURA: Es cuando una pieza es sometida a fuerzas transversales de sentidos opuestos. Se produce en piezas sometida a una zizalladura, como un tornillo que una dos piezas a tracción. TORSIÖN: Se produce al girar una pieza sobre si misma. Es el esfuerzo predominante en ejes de transmisión. ESFUERZOS COMBINADOS: Es cuando una pieza soporta al mismo tiempo esfuerzos de tracción, torsión o flexión. El cálculo de estas piezas excede el ámbito de este curso. 14 UNIDAD 3-2: ESTATICA DE FUERZAS. IES BEatriu Fajardo. PMI Rafael Ferrando 2011 Teoría: - Suma de fuerzas. Resultante. - Descomposición de fuerzas. - Cálculos con cables. - Cálculo de soportes. 15