NARRATIVA DEL DISEÑO CONCEPTUAL

Anuncio

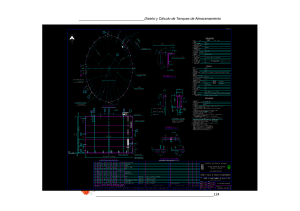

NARRATIVA DEL DISEÑO CONCEPTUAL ISLA CANALES DE TIERRA ESTACIÓN DE COMBUSTIBLE 1. NORMAS APLICABLES: (a) NFPA 30, Flammable and Combustible Liquids Code (b) NFPA 30A, Code for Motor Fuel Dispensing Facilities and Repair Garages (c) NFPA 70, National Electrical Code (d) NFPA 303, Fire Protection Standard for Marinas and Boatyards (e) UL 58, Steel Underground Tanks for Flammable and Combustible Liquids (f) UL 142, Steel Aboveground Tanks for Flammable and Combustible Liquids (g) UL 1316, Glass-Fiber-Reinforced Plastic Underground Storage Tanks for Petroleum Products, Alcohols, and Alcohol-Gasoline Mixtures (h) OSHA 29 CFR 1910.106, Flammable and Combustible Liquids 2. SELECCIÓN DEL TIPO DE TANQUES: Se evaluaron dos alternativas de tanques: (1) tanques de acero sobre tierra y (2) tanques de fibra de vidrio sobre tierra pero dentro de una piscina de contención rellena de arena. En esta evaluación no se consideró el uso de tanques de polietileno por los problemas de permeabilidad a la gasolina que presenta este tipo de material, ampliamente documentados en la literatura de la industria. Los tanques se seleccionaron de acuerdo a los siguientes criterios de diseño y requisitos del usuario: (a) Los tanques para almacenar líquido combustible Clase II (diesel) y líquido inflamable Clase I (gasolina) deben ser construidos de acero (según 29CFR 1910.106(b)(1)(i)(a), o de material no combustible (según párrafo 2-2.1(b) de NFPA 30). Los tanques de materiales combustibles, como fibra de vidrio, necesariamente deben ir soterrados, lo cual es aceptable pero presenta problemas con la descarga hacia el muelle, como se describe en el próximo párrafo. (b) La alimentación hacia el muelle será por gravedad, o sea, sin bombas sumergibles dentro de los tanques. Esto significa que los tanques deberán estar provistos con conexiones de descarga por debajo del nivel del líquido. Este tipo de tanques requiere que se instalen dentro de piscinas de contención o que se construyan de doble pared (según párrafo 2-3.4 de NFPA 30), y que las líneas de descarga estén provistas de dispositivos, tales como válvulas solenoides, que prevengan el vaciado de los tanques en caso de fallas en la tubería o manguera de descarga (según párrafo 2-4.6.3 de NFPA 30A). Los fabricantes de tanques de acero, tanto horizontales como verticales, pueden proveer tanques con conexiones por debajo del nivel del líquido y que a la vez cumplan con las normas UL 58 y UL 142. En nuestra investigación no encontramos fabricantes de tanques de fibra de vidrio que provean tanques con este tipo de conexiones y que a la vez cumplan con la norma UL 1316. De instalarse tanques de fibra de vidrio tendrían que estar soterrados y llevar bombas sumergibles, lo cual sería una solución aceptable, pero no cumpliría con el criterio de flujo por gravedad hacia el muelle. -1- (c) Los tanques de fibra de vidrio tienen a su favor su resistencia a la corrosión comparados con los tanques de acero, los cuales tienen que estar protegidos con recubrimientos contra la corrosión, y en caso de estar soterrados, contar con algún sistema de protección catódica, tal como la instalación de ánodos de sacrificio. (d) La operación de llenado de los tanques es una operación que requiere extrema precaución con el fin de no presurizar los tanques con el riesgo de causar fallas en los mismos. En este sentido, los tanques de acero son más resistentes que los tanques de materiales plásticos o de fibra de vidrio. Existen numerosos casos documentados de fallas catastróficas en tanques de fibra de vidrio producidas por errores en la operación de llenado de los tanques. Los costos que acarrearía un derrame de combustible y el impacto ambiental que tal evento produciría favorecen la instalación de tanques de acero. (e) Por lo anterior, los tanques de acero de pared sencilla, con recubrimiento contra la corrosión, sobre tierra, con conexión de descarga por debajo del nivel de líquido y dentro de piscinas de contención, son en nuestra opinión la mejor selección a usar para este proyecto. 3. SELECCIÓN DE LA CANTIDAD Y TAMAÑO DE TANQUES: El peso máximo de cada tanque vacío no deberá ser mayor de 2 Tons por limitaciones en el transporte. Los tanques pueden ser de configuración horizontal o vertical. El área requerida para las piscinas de contención, tomando en cuenta las limitaciones de peso, es menor si utilizamos tanques de configuración vertical. Sin embargo, para contener el volumen total de los tanques dichas piscinas serían de mayor altura que las piscinas para tanques horizontales. Los diagramas conceptuales que acompañan esta narrativa muestran tanques horizontales, pero no descartan el uso de tanques verticales. Utilizando tanques de pared sencilla de acero, serían 10 tanques de 4,000 gls. c/u para diesel (para un total de 40,000 gls.), y 4 tanques de 2,500 gls. para gasolina (para un total de 10,000 gls.). De usar tanques horizontales la piscina de diesel mediría 9.20 m x 17.60 m, mientras que la de gasolina mediría 6.4 m x 11.10 m. De usar tanques verticales la piscina de diesel mediría 7.60 m x 17.70 m, mientras que la de gasolina mediría 7.0 m x 7.0 m. 4. ACCESORIOS DE LOS TANQUES: Los tanques estarán equipados con conexiones de llenado y descarga, ventilación normal y de emergencia, sensor de nivel para el sistema de monitoreo, interruptor de nivel para las señales de alarma, y cámara de inspección. 5. PISCINAS DE CONTENCIÓN Y PLATAFORMAS DE ACCESO: Las piscinas de contención serán de concreto, con capacidad para almacenar el volumen total de los tanques. Se construirán piscinas separadas para el diesel y la gasolina, y se proveerán plataformas de acceso a la parte superior de los tanques. La estructura de dichas plataformas servirá como protección a los tanques contra la caída de árboles. 6. TUBERÍAS DE COMBUSTIBLE: Las tuberías de combustible serán de doble pared de polietileno, 2 pulg. para la tubería interior y 3 pulg. para la camisa exterior. Se exigirá que la tubería interna esté provista de un recubrimiento interior impermeable a la -2- gasolina. Donde sea requerido se instalarán sumideros de contención contra derrames. Se utilizarán las mismas tuberías tanto para recibir combustible desde las barcazas como para dispensar combustible hacia las lanchas. 7. EQUIPOS EN EL MUELLE: En el muelle se instalarán dispensadores de combustible con carretes para manguera de 2 pulg. de 60 metros tanto para diesel como para gasolina. También se instalarán conexiones de acople rápido para mangueras de 2 pulg. para recibir combustible de las barcazas. Por razones de protección ambiental es preferible que las mangueras de carga de combustible sean parte del equipo de las barcazas. 8. EQUIPOS EN LAS BARCAZAS (no incluidos en el alcance de trabajo): Las barcazas estarán equipadas con equipos de bombeo, con capacidad de flujo y presión suficiente para llenar los tanques. Igualmente, contarán con mangueras flotantes de 300 metros de longitud y todos sus equipos auxiliares. 9. EQUIPO DE MONITOREO PARA CONTROL DE INVENTARIO: Se proveerá un sistema de monitoreo para escapes en los tanques y las tuberías, que incluya funciones para control de inventario del combustible. 10. SISTEMA CONTRA INCENDIO: Se proveerá un sistema de protección contra incendio de acuerdo a las normas aplicables de NFPA. 11. SECUENCIAS DE OPERACIÓN: Las secuencias de operación serán similares para diesel y gasolina, como se describen a continuación: (a) Carga de los tanques: El operador de la marina activa las válvulas de control del medidor desde el muelle de forma que el sistema quede listo para el flujo de combustible desde la barcaza, a través del medidor, y hacia los tanques. Una vez instaladas las mangueras flotantes entre la barcaza y el muelle se inicia la operación de bombeo. Finalizada ésta, el operador abre la válvula de control de la ventilación de alivio de la línea para que el combustible remanente en la línea, antes del medidor, regrese por gravedad a la barcaza. Cuando la línea y la manguera estén libres de combustible, el operador cierra la válvula de control de la ventilación de alivio. (b) Descarga desde los tanques: El operador de la marina activa las válvulas de control desde el muelle de forma que el sistema quede listo para el flujo de combustible desde los tanques, a través del medidor, el dispensador en el muelle, y el carrete de manguera hacia los botes. El operador activa el dispensador y se inicia la operación de descarga. Finalizada ésta, el operador activa las válvulas de control del medidor para suspender el flujo desde los tanques, y abre la válvula de control de la ventilación de alivio de la línea para que el combustible remanente en la línea, después del medidor, continúe por gravedad hacia los botes. Cuando la línea y el carrete de manguera estén libres de combustible, el operador cierra la válvula de control de la ventilación de alivio. -3-