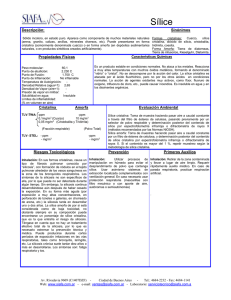

Sílice

Anuncio