2.2.1.a Alto horno

Anuncio

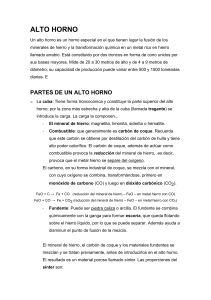

2.2.1.a Alto horno La materia prima mas importante para todos los productos ferrosos es el arrabio, el producto del alto horno. El arrabio se obtiene fundiendo el mineral de hierro con coque y piedra caliza, su análisis final depende, ante todo, de la clase de mineral utilizado. El mineral se obtiene de la explotación de los yacimientos que se encuentran en la corteza terrestre, esto se realiza de dos formas diferentes, extracción a cielo abierto y extracción en betas subterráneas. A continuación se mencionan los principales minerales de hierro: Magnetita o imán natural. Hematites. Limonita. Siderita. En casi todos los casos es necesario efectuar una serie de operaciones mecánicas con objeto de obtener una parte enriquecida (concentrados) y eliminar los materiales estériles (residuos). Las principales operaciones de preparación mecánica de los minerales son: apartado, trituración, molienda, clasificación (cribado), separación electromagnética, concentración, tostación, etc. En promedio el alto horno tiene 8 o mas metros de diámetro y hasta 60 mts., de altura. La producción oscila entre los 700 y 1600 toneladas de arrabio cada 24 horas. La materia prima (mena, coque y piedra caliza), se lleva a la parte superior del horno mediante un transportador inclinado de vapores, y se vuelca en la tolva de la doble campana. La carga total necesaria para producir 1000 toneladas de arrabio (hierro de primera fusión), consiste aproximadamente, de 2000 toneladas de mena, 800 toneladas de coque, contenido de carbón brominoso, 500 toneladas de piedra caliza y 4000 toneladas de aire caliente, la materia prima sólida se carga en capas alternadas. El propósito del aire caliente es el de permitir al coque quemarse mas eficientemente y facilitar la formación de monóxido de carbono, que a su vez reacciona con el mineral de hierro, para producir hierro y dióxido de carbono. El empleo del aire caliente en sustitución del frío reduce en más de un 70%, la cantidad de coque utilizado. El aire se calienta 550 grados centígrados aproximadamente, en precalentadores o estufas que consisten en unas estructuras cilíndricas muy altas que forman monóxido de carbono gaseoso que salen del alto horno. El flujo del aire caliente penetra al horno a través de toberas conectadas alrededor, precisamente arriba del crisol. La piedra caliza añadida en la carga, sirve como fundente y reacciona con la carga del mineral para convertirla en una escoria fluida. La escoria flota arriba del metal fundido y se extrae a periodos frecuentes. El hierro se extrae con menos frecuencia a intervalos de 5 a 6 hrs. Por cada tonelada de hierro se produce 1/2 tonelada de escoria y 6 toneladas de gas. La escoria puede ser utilizada para agregarla al concreto y para hacer lana mineral para aislamiento. El gas se lava y se utiliza para precalentar el aire, para generar potencia y para servir como combustible en otros hornos de la planta. Construcción del alto horno En esencia el alto horno es un cilindro de forma irregular donde se alimentan sólidos en la parte superior y se sopla aire enriqueciendo en el fondo. La escoria líquida y el metal se sangran del fondo del horno. El horno opera en forma continua en periodos de 5 a 7 años y entonces se reconstruye. La parte superior del horno se llama tragante, abajo del tragante se encuentra la parte cónica llamada cuba, la parte de mayor diámetro se denomina vientre, en la parte inferior del vientre se encuentra el etalaje, y mas abajo se encuentra el crisol, el fondo del crisol se llama solera, al mismo nivel se encuentra la piquera que da la salida a la fundición (por donde se sangra el metal y la escoria). Los altos hornos que usan coque tiene una altura de 35 mts., los que emplean carga vegetal hasta 20 mts., su altura total aproximada es de 71 mts., el diámetro del crisol es de 8.5 mts., el crisol puede ir desde 7 a 15 mts. Ver Figura>> 2.2 Operación y funcionamiento del alto horno Los gases se enfrían y conforme ascienden a la parte superior del horno. En el etalaje el hierro y la escoria se funden y escurren la porción todavía sólida de la carga, reduciendo el volumen sólido. La reducción en diámetro del etalaje junto con un pilar central de coque sin quemar soporta la carga, el volumen de gas aumenta en el etalaje como resultado del calor y debido a la oxidación del coque. El aumento inicial en el volumen de gas también se acomoda por la forma del etalaje. En los hornos se utilizan refractarios especiales y ladrillos. En la parte superior del horno se emplea ladrillo horneado duro para servicio extraduro el cual resiste la presión de la carga formada en el horno. Aquí no es un factor la resistencia a alta temperatura. El ladrillo en la zona de la pared interior del horno debe soportar temperaturas moderadamente altas y abrasión moderada de la carga conforme se mueve hacia abajo. El ladrillo en el hogar y el etalaje deben soportar temperaturas muy altas lo mismo que erosión y ataque de la escoria. En forma ocasional se usa ladrillo de carbono en el hogar. El ladrillo refractario en la pared interior del horno y el etalaje se enfrían mediante placas huecas de cobre ajustadas entre las hiladas del ladrillo. El agua circula a través de estas placas lo mismo que a través de los revestimientos de las toberas (boquillas para soplar el aire). Un horno que produce cerca de 2,800 toneladas métricas (2,800 toneladas) de arrabio por día usa mas de 38,000 m3 (10, 000,000 millones de galones) de agua de circulación con fines de enfriamiento. Los gases de escape que abandonan la parte superior del horno pasan a través de un colector de polvo para remover los sólidos que se queman en estufas usadas para precalentar el aire de soplo. El polvo se aglomera y se utiliza en la carga. En la fusión la temperatura se eleva hasta 2,000 grados centígrados. Cabe mencionar que los altos hornos trabajan los 365 días del año con una capacidad de 1,500 toneladas en 24 horas, y una vida útil de 10 años.