La técnica de PHD: a la vanguardia de nuevos retos

Anuncio

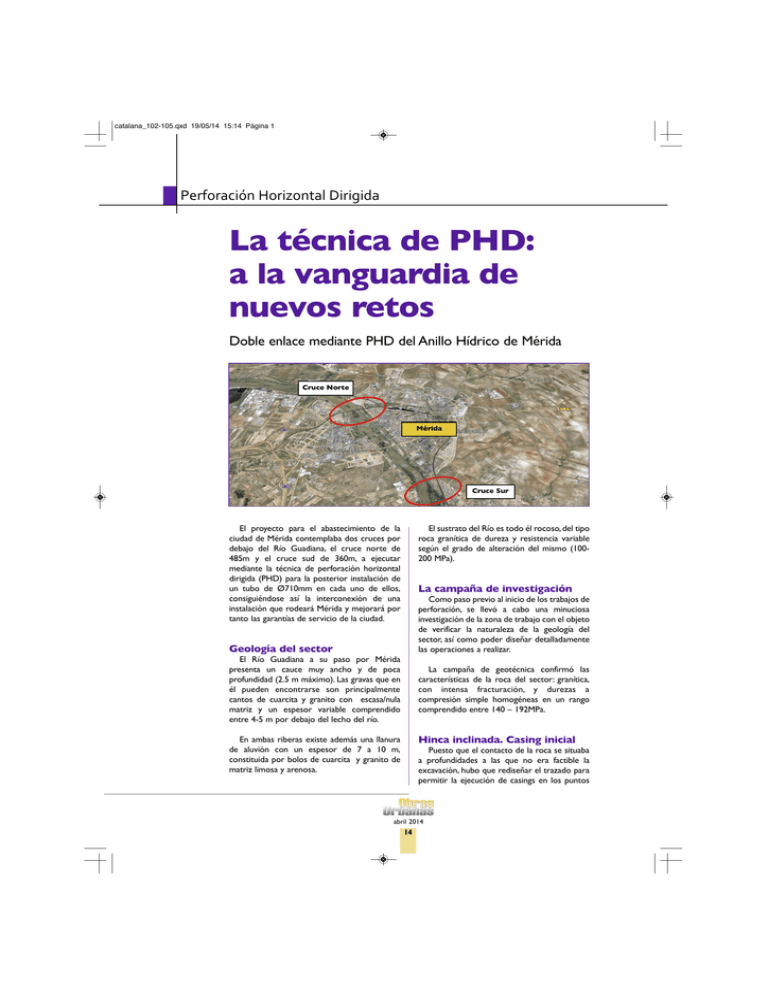

catalana_102-105.qxd 19/05/14 15:14 Página 1 Perforación Horizontal Dirigida La técnica de PHD: a la vanguardia de nuevos retos Doble enlace mediante PHD del Anillo Hídrico de Mérida Cruce Norte Mérida Cruce Sur El proyecto para el abastecimiento de la ciudad de Mérida contemplaba dos cruces por debajo del Río Guadiana, el cruce norte de 485m y el cruce sud de 360m, a ejecutar mediante la técnica de perforación horizontal dirigida (PHD) para la posterior instalación de un tubo de Ø710mm en cada uno de ellos, consiguiéndose así la interconexión de una instalación que rodeará Mérida y mejorará por tanto las garantías de servicio de la ciudad. El sustrato del Río es todo él rocoso, del tipo roca granítica de dureza y resistencia variable según el grado de alteración del mismo (100200 MPa). La campaña de investigación Como paso previo al inicio de los trabajos de perforación, se llevó a cabo una minuciosa investigación de la zona de trabajo con el objeto de verificar la naturaleza de la geología del sector, así como poder diseñar detalladamente las operaciones a realizar. Geología del sector El Río Guadiana a su paso por Mérida presenta un cauce muy ancho y de poca profundidad (2.5 m máximo). Las gravas que en él pueden encontrarse son principalmente cantos de cuarcita y granito con escasa/nula matriz y un espesor variable comprendido entre 4-5 m por debajo del lecho del río. La campaña de geotécnica confirmó las características de la roca del sector: granítica, con intensa fracturación, y durezas a compresión simple homogéneas en un rango comprendido entre 140 – 192MPa. Hinca inclinada. Casing inicial En ambas riberas existe además una llanura de aluvión con un espesor de 7 a 10 m, constituida por bolos de cuarcita y granito de matriz limosa y arenosa. Puesto que el contacto de la roca se situaba a profundidades a las que no era factible la excavación, hubo que rediseñar el trazado para permitir la ejecución de casings en los puntos abril 2014 14 catalana_102-105.qxd 19/05/14 15:14 Página 2 Perforación Horizontal Dirigida rotura de las roscas de las varillas. En este aspecto, se diseñó un trazado con un radio de 600m, consiguiéndose a pasar a una cota bajo la lámina de agua del rio de 37m. Esta perforación piloto, ejecutada mediante sistema de guiado Paratrac II, siguió el trazado con una precisión impoluta, aunque ya durante esta primera fase los tiempos de perforación fueron elevados. Una vez finalizada la perforación piloto se procedió con los escariados, concretamente con un primer ensanche a 20” (508mm) y un segundo a 28” (711mm). Cabe destacar que inicialmente se había previsto un salto directo a 30” (762mm), aunque la elevada dureza de la formación, así como el propio desgaste que estaban sufriendo las herramientas condicionaron el cambio sobre el plan inicial. Finalmente, un último salto en el proceso de ensanche se realizó a 38” (965mm) para permitir la correcta instalación del tubo de polietileno de Ø710mm (28”). Material procedente de la limpieza del casing en la profundidad 36.4 m de entrada de las perforaciones, alcanzando longitudes de 46m y 24m respectivamente. La logística del tubo El siguiente reto vino determinado por el tubo a instalar, de Ø710mm y capaz de aguantar 16 atmósferas en funcionamiento. De hecho, supuso la primera vez que en el mercado español se empleaba un tubo de semejantes características, por lo que hubo que someterlo a un proceso de homologación previo para adaptarlo a la normativa vigente. La operación de hinca del tubo de Ø1220 no fue sencilla, ya que se hizo necesaria la preparación de una rampa donde alinear correctamente los tubos, así como la adecuación de una cantara para el acopio y recuperación del fluido de perforación. Estos trabajos de hinca fueron además lentos, dado que la granulometría y peso de las propias gravas ralentizaban el avance llegándolo incluso a detener por completo, de manera que en repetidas ocasiones se hubo de limpiar el interior de la camisa mediante medios mecánicos complejos, ya que la granulometría del material extraído bloqueaba las maniobras. Además, se tuvo que acondicionar un espacio para el acopio y soldadura de toda la longitud de la tubería, además de facilitar el lastrado de la misma durante la instalación, ya que un tubo de Trabajos de perforación Realizar un guiado preciso durante la perforación piloto fue crucial para el buen desempeño de operaciones ulteriores tales como los sucesivos escariados que se llevaron a cabo en el terreno. Éstos precisan de radios de perforación grandes para evitar un desgaste excesivo de las herramientas de centrado y la Equipo y maquinaria abril 2014 15 catalana_102-105.qxd 19/05/14 15:15 Página 3 Perforación Horizontal Dirigida estas características a una profundidad de 35m sería totalmente inviable. fluido que salía por ese punto y lo transferían mediante bombas y una línea de retorno hasta el sistema de lodos, que nuevamente los reinyectaba a la perforación. El equipo escogido De cara a la ejecución de estos trabajos se optó por un equipo de perforación maxi, compuesto por una torre de perforación de 200Tn de tiro/empuje y 8.000Kg· m de par de rotación, un sistema de bombeo auxiliar capaz de bombear 3.000 litros/minuto a 60 bares de presión y equipo de reciclaje capaz de recuperación de los lodos. También se desplazaron a la obra dos tanques de 60 m3 para la fabricación y el curado del fluido de perforación. Las herramientas de perforación Además de la maquinaria, una parte trascendental en esta obra consistió en seleccionar las herramientas apropiadas para perforar en estas condiciones, así como en planificar una correcta logística de las mismas, dado que son escasas y los plazos de entrega largos. Para este trabajo en particular se emplearon herramientas de la mejor calidad, tanto en materia del carburo de las inserciones como de los propios retenes y rodamientos que la componen. La utilización tanto de conos de 26” como de inserciones de elevada resistencia perseguía asegurar una resistencia y una capacidad de perforación suficientes. Por otro lado y con el fin de optimizar los recursos al tiempo que cuidar el entorno circundante, en la cata de salida se instalaron dos equipos de reciclaje de 1200 y 1000 litros/min cada uno, los cuales durante el transcurso de la obra ® HDX reciclaron todo el Cronología La primera perforación se ejecutó durante el segundo y tercer trimestre del año 2013, mientras que la segunda se llevó a cabo durante el primer trimestre de 2014. www.catalanadeperforacions.com abril 2014 16