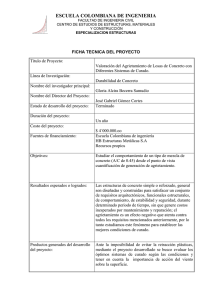

VALORACION DEL AGRIETAMIENTO DE LOSAS DE CONCRETO CON DIFERENTES SISTEMAS DE CURADO.pdf

Anuncio