TAREAS EN MAQUINA FIJA

Anuncio

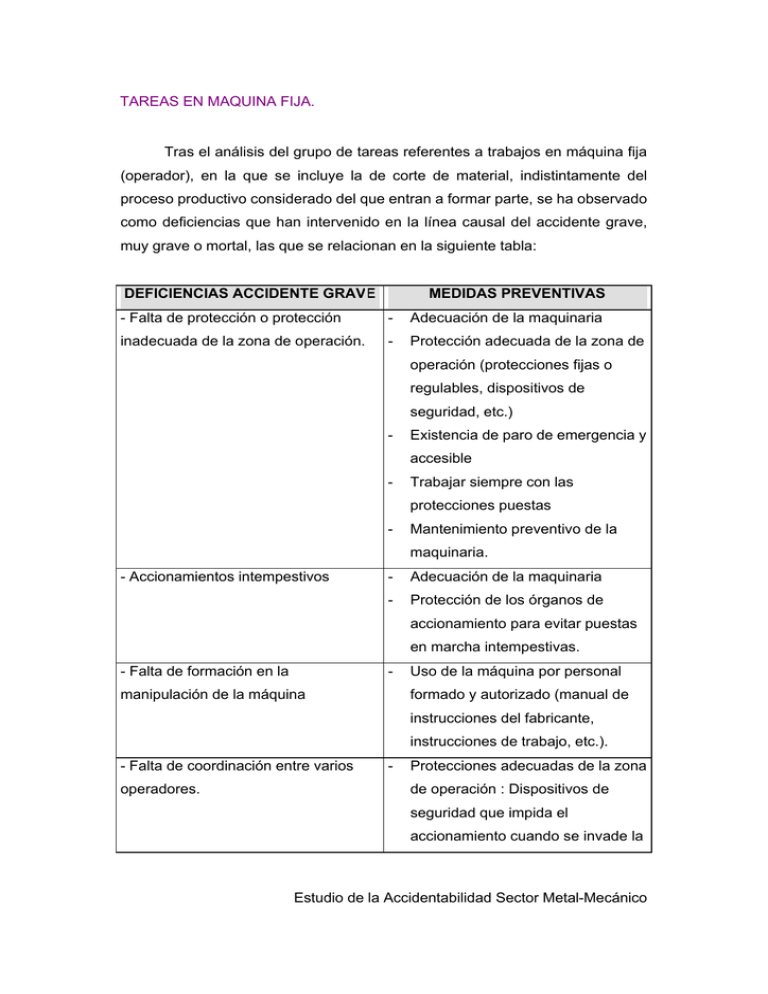

TAREAS EN MAQUINA FIJA. Tras el análisis del grupo de tareas referentes a trabajos en máquina fija (operador), en la que se incluye la de corte de material, indistintamente del proceso productivo considerado del que entran a formar parte, se ha observado como deficiencias que han intervenido en la línea causal del accidente grave, muy grave o mortal, las que se relacionan en la siguiente tabla: DEFICIENCIAS ACCIDENTE GRAVE MEDIDAS PREVENTIVAS - Falta de protección o protección - Adecuación de la maquinaria inadecuada de la zona de operación. - Protección adecuada de la zona de operación (protecciones fijas o regulables, dispositivos de seguridad, etc.) - Existencia de paro de emergencia y accesible - Trabajar siempre con las protecciones puestas - Mantenimiento preventivo de la maquinaria. - Accionamientos intempestivos - Adecuación de la maquinaria - Protección de los órganos de accionamiento para evitar puestas en marcha intempestivas. - Falta de formación en la - manipulación de la máquina Uso de la máquina por personal formado y autorizado (manual de instrucciones del fabricante, instrucciones de trabajo, etc.). - Falta de coordinación entre varios operadores. - Protecciones adecuadas de la zona de operación : Dispositivos de seguridad que impida el accionamiento cuando se invade la Estudio de la Accidentabilidad Sector Metal-Mecánico zona de operación de la máquina. - Formación e instrucciones de seguridad para los operadores - Falta de uso de equipos de - protección individual. Información/formación sobre el uso correcto de los equipos de protección individual. - Adopción de posturas forzadas - evitar posturas forzadas. mantenidas durante trabajos continuos en una máquina. Adecuar los planos de trabajo para - Rotación o alternancia de tareas con exigencias diferentes. A continuación se pasa a desarrollar las medidas preventivas propuestas, las cuales vienen englobadas dentro de las líneas de actuación. Estudio de la Accidentabilidad Sector Metal-Mecánico ACTUACIONES SOBRE MAQUINAS Y EQUIPOS DE TRABAJO q Adecuación de la maquinaria y/o equipos de trabajo Para la adecuación de maquinaria de acuerdo a lo descrito en normativa de aplicación debe tenerse en cuenta principalmente el año de fabricación, así se puede encontrar las situaciones siguientes: Maquinaria o equipo de fabricación posterior al 1 de enero de 1995 - Toda máquina adquirida que haya sido fabricada con posterioridad a 1995 debe cumplir el R.D.1435/1992 de 27 de noviembre por el que se dictan las disposiciones de aplicación de la Directiva del Consejo 89/392/CEE, relativa a la aproximación de las legislaciones de los estados miembros sobre máquinas y el 56/95. Maquinaria, equipo e instalación fabricada, utilizada, modificada y/o puesta en servicio con anterioridad al 1 de enero de 1995 - Todo equipo/máquina fabricada antes de 1995, debe cumplir con el R.D. 1215/97 de 18 de julio por el que se establecen las disposiciones mínimas de seguridad y salud para la utilización por los trabajadores de los equipos de trabajo. - Además, debe tenerse en cuenta que si alguna máquina fabricada con posterioridad a 1 de enero de 1995 y que dispusiera de marcado “CE” sufre alguna modificación sustancial que afecte a las condiciones que le otorgaron la certificación, deberá volver a certificarse considerando las modificaciones realizadas. - Asimismo, cuando varias máquinas con marcado “CE” se asocien a una línea productiva con funcionamiento solidario, el conjunto tiene consideración de máquina y debe certificarse para las nuevas condiciones de funcionamiento. - En cuanto al alquiler de máquinas o equipos de trabajo es necesario exigir el cumplimiento de lo anteriormente mencionado en función de su año de fabricación y características de la máquina o equipo solicitando al proveedor copia de la documentación relativa a seguridad (copia de la declaración de conformidad y marcado “CE” o copia del informe de adecuación el R.D. 1215/97 así como copia de los manuales de seguridad en ambos casos). Estudio de la Accidentabilidad Sector Metal-Mecánico - Procedimiento para la adquisición de máquina nueva o para la adecuación de la existente (ver en siguiente punto). - Algunas normas UNE a tener como referencia son: - UNE-EN 292-1:1993 Seguridad de las Máquinas. Conceptos básicos, principios generales para el diseño. Parte I. - UNE-EN 292-2:1993 Seguridad de las Máquinas. Conceptos básicos, principios generales para el diseño. Parte II. - UNE-EN 294:1993 Seguridad de las Máquinas. Distancias de seguridad para impedir que se alcancen zonas peligrosas con los miembros superiores. - UNE-EN 394:1994 Seguridad de las Máquinas. Distancias mínimas para impedir el aplastamiento de partes del cuerpo humano. - UNE-EN 418:1993 Seguridad de las Máquinas. Equipo de parada de emergencia. Aspectos funcionales. Principios para el diseño. - UNE-EN 574:1997 Seguridad de las Máquinas. Dispositivos de mando a dos manos. Aspectos funcionales. Principios para el diseño. - UNE-EN 953:1998 Seguridad de las Máquinas. Resguardos. Requisitos generales para el diseño y construcción de resguardos fijos y móviles. - UNE-EN 1037:1996 Seguridad de las Máquinas. Prevención de una puesta en marcha intempestiva. - UNE-EN 1088:1996 Seguridad de las Máquinas. Dispositivos de enclavamiento asociados a resguardos. Principios para el diseño y la selección. - UNE-EN 1495: 1998 Plataformas elevadora. Plataformas de trabajo sobre mástil. - UNE-EN 1175-1: 1998 Seguridad de las Máquinas. Carretillas industriales. Parte 1: Carretillas industriales accionadas por baterías. - UNE-EN 1175-2: 1998 Seguridad de las Máquinas. Carretillas industriales. Parte 2: Requisitos eléctricos para carretillas accionadas por motores de combustión interna. - UNE-EN 692: 1997. Prensas mecánicas. Requisitos de seguridad. Estudio de la Accidentabilidad Sector Metal-Mecánico CRW 0010-2 Figuras 1. TAREA MAQUINA FIJA Marcado CE en la máquina con normas o instrucciones de seguridad - En particular dentro de la adecuación de la maquinaria o equipo se debe considerar: Estudio de la Accidentabilidad Sector Metal-Mecánico q Protección adecuada de la zona de operación (protecciones fijas o regulables, dispositivos de seguridad, etc.) Para determinar la protección adecuada de la zona de operación debe considerarse la necesidad de accesibilidad a los elementos móviles de tal zona de la máquina que intervienen en el trabajo. De esta forma, se pueden encontrar las siguientes situaciones: a) Se trabaja continuamente en la proximidad inmediata de los elementos móviles que NO pueden hacerse totalmente inaccesibles durante el trabajo. En general, los sistemas de protección más adecuados son: - Resguardos fijos en las zonas que no se utilizan para efectuar el trabajo (sistemas de transmisión cercanos a zonas de operación, correas, cadenas, etc.) - Uso de dispositivos de alimentación de piezas que eviten el acceso del operario a las zonas peligrosas. - Resguardos regulables de restricción del acceso a los órganos móviles (por ejemplo en fresadoras, taladros, tornos, etc.) - Uso de empujadores, dispositivos que incrementan la sujeción de las piezas, etc. (cizallas, plegadoras, etc.) - Dispositivos de protección (células fotoeléctricas, doble mando, etc.) que eviten el acceso al órgano móvil en su fase de peligro (prensas, etc.) 2IMG 0033 2IMG 0032 Figuras 2 Y 3 TAREA MAQUINA FIJA Prensa de embutición con dispositivos de seguridad (barrera fotoeléctrica y doble mando) por la parte frontal y por la parte posterior Estudio de la Accidentabilidad Sector Metal-Mecánico b) Se trabaja continuamente en la proximidad inmediata de los elementos móviles que SI pueden hacerse totalmente inaccesibles durante el trabajo. En general, los sistemas de protección más adecuados son: - Resguardos fijos que impidan el acceso de partes del operario y limiten el acceso a las piezas a trabajar (cizalla punzonadora, prensas troqueladoras de chapa, entre otros) - Resguardos móviles con enclavamiento o enclavamiento y bloqueo, como por ejemplo centros de mecanizado por control númerico. c) Se trabaja en el campo de influencia de los órganos móviles al final de cada ciclo. En general, los sistemas de protección más adecuados son: - Resguardos fijos en las zonas que no se utilizan para efectuar el trabajo. - Resguardos móviles con enclavamiento o enclavamiento y bloqueo que impidan el acceder al órgano móvil durante el ciclo de trabajo. - Dispositivos de protección (células fotoeléctricas, doble mando, etc.) que eviten la interacción del operador de la máquina con el órgano móvil en su fase de peligro. Resulta un caso habitual el de prensas de estampación u otros tipos de prensas con matriz abierta. IMG 0059 Figura 4 TAREA MAQUINA FIJA Resguardo para evitar el acceso a los elementos en movimiento en parte trasera de plegadora de chapa Estudio de la Accidentabilidad Sector Metal-Mecánico d) Se realizan solo tareas de vigilancia y/o control (máquinas automáticas). En general, los sistemas de protección más adecuados son: - Resguardos móviles con enclavamiento o enclavamiento y bloqueo que impidan acceder al órgano móvil durante el ciclo de trabajo. - Dispositivos de protección (células fotoeléctricas, doble mando, etc.) que eviten el acceso al órgano móvil en fase de peligro. Son casos frecuentes los de procesos automáticos de corte, prensado, doblado de chapa, varilla u otro material alimentado en continuo (cortadoras automáticas de tubo o perfiles o dobladoras de redondos. e) Elementos móviles accesibles alejados del punto de operación. En general, los sistemas de protección más adecuados son: - Resguardos fijos cuando no se debe acceder frecuentemente a los elementos móviles. - Resguardos móviles con enclavamiento o enclavamiento y bloqueo. Figuras 5 y 6 TAREA MAQUINA FIJA Dispositivos de seguridad: paro de emergencia, señales luminosos, doble mando. Estudio de la Accidentabilidad Sector Metal-Mecánico Para la elección de la protección se recuerda las siguientes definiciones: Resguardo fijo: Resguardo que se mantiene en su posición de protección, cerrado, de manera permanente o mediante elementos de fijación que impidan que se pueda desplazar el resguardo sin la utilización de una herramienta. Resguardo móvil: Resguardo que está unido al bastidor de la máquina o aun elemento fijo próximo y que se puede abrir sin la necesidad de utilizar ninguna herramienta. Resguardo móvil con dispositivo de enclavamiento: Resguardo móvil que presenta además los siguientes requisitos: ü Las funciones peligrosas del equipo de trabajo cubiertas por el resguardo no se puede desempeñar hasta que el resguardo esté en posición de seguridad (cerrado). ü Si se abre el resguardo, el dispositivo de enclavamiento ordena la parada de dichas funciones peligrosas. ü Cuando el resguardo está cerrado, se pueden desempeñar las funciones peligrosas cubiertas por el resguardo, pero el cierre del resguardo no provoca por sí mismo la puesta en marcha de dichas funciones. Resguardo móvil con dispositivo de enclavamiento y bloqueo: Resguardo móvil que presenta además los siguientes requisitos: ü Las funciones peligrosas del equipo de trabajo cubiertas por el resguardo no se puede desempeñar hasta que el resguardo esté en posición de seguridad (cerrado) y bloqueado. ü El resguardo no se puede abrir hasta que el riesgo haya desaparecido. ü Cuando el resguardo está cerrado y bloqueado, se pueden desempeñar las funciones peligrosas cubiertas por el resguardo, pero el cierre y el bloqueo del resguardo no provoca por sí mismo la puesta en marcha de dichas funciones. Resguardo regulable: Resguardo fijo o móvil que se puede regular en su totalidad o que tiene partes regulables. Generalmente se emplean Estudio de la Accidentabilidad Sector Metal-Mecánico para limitar el acceso a los órganos móviles de trabajo o a la herramienta cuando éstos no pueden hacerse totalmente inaccesibles. La regulación permanece fija mientras se realiza la operación. Dispositivos de protección: Sistemas de seguridad que evitan o impiden la interacción del cuerpo o parte del cuerpo con los elementos de la máquina o equipo en su fase peligrosa. Algunos dispositivos de protección son: • Dispositivos sensibles: Son dispositivos que provocan la parada y/o inhiben la puesta en marcha del equipo de trabajo, de sus elementos peligrosos o de una función peligrosa, cuando una persona o parte de su cuerpo rebasa un límite de seguridad o acciona voluntaria o involuntariamente el dispositivo sensible. Los dispositivos sensibles pueden ser: de detección mecánica (barra sensible, cable de parada, borde sensible) y de detección no mecánica (haces fotoeléctricos, de láser, detectores de infrarrojos, ultrasonidos, capacitivos, etc.). • Dispositivo de mando a dos manos: Dispositivo de protección que requiere como mínimo una maniobra simultánea (accionamiento de los dos órganos de mando), mediante ambas manos, para iniciar y mantener, mientras exista una situación peligrosa, el funcionamiento de los elementos del equipo de trabajo, proporcionando así protección sólo para la persona que lo acciona. • Mando sensitivo: Mando que pone y mantiene en marcha los elementos peligrosos mientras el órgano de accionamiento se mantiene accionado. Cuando se suelta el órgano de accionamiento, éste retorna automáticamente a la posición correspondiente a la parada. El órgano de accionamiento suele ser un pulsador o un pedal. En cualquier caso, Para más información consultar la Guía Técnica para la evaluación y prevención de los riesgos relativos a la utilización de los Equipos de Trabajo publicada por el Ministerio de Trabajos y Asuntos Sociales y normativa específica. Estudio de la Accidentabilidad Sector Metal-Mecánico q Protección de los órganos de accionamiento para evitar puestas en marcha intempestivas. - Esta medida pretende evitar los accionamientos involuntarios de la máquina o equipo por parte del propio operador o de otra persona, o debido a la caída de un objeto o golpes con objetos u elementos en movimiento, mediante la protección de los mandos o el uso de dispositivos o sistemas de seguridad: - Algunos ejemplo de protecciones de los órganos de accionamiento son: - Botones/pulsadores embutidos para evitar su accionamiento por golpes, apoyos involuntarios, etc. - Pedales y palancas protegidas con carcasas para evitar su accionamiento por caída de objetos, golpes con elementos en movimiento, etc. - Algunos ejemplos de dispositivos o sistemas son: - Precisar más de una operación para la puesta en marcha. - Tener dispositivo de cierre en la posición cerrada. - Dos botones para la puesta en marcha con separación suficiente. - Otras acciones a tener en cuenta para evitar los riesgos de los accionamientos involuntarios de las máquinas y equipo son: - Disponer los accionamientos en lugares que permitan visualizar y controlar la zona de operación o de trabajo desde el puesto de mando principal de forma que se puede verificar la ausencia de personas en las zonas peligrosas. - Disponer de sistemas que alerten del funcionamiento o puesta en marcha del equipo o máquina (señales luminosas, acústicas, etc.) cuando no se pueda controlar o visualizar desde el puesto de mando la zona de operación del equipo o máquina (líneas de alimentación, cintas de transporte, etc.). - La puesta en marcha tras una parada voluntaria o involuntaria deberá exigir una acción voluntaria del operador. Estudio de la Accidentabilidad Sector Metal-Mecánico - - Para más información consultar la Guía Técnica para la evaluación y prevención de los riesgos relativos a la utilización de los Equipos de Trabajo publicada por el Ministerio de Trabajos y Asuntos Sociales y normativa específica, norma UNE-EN 1037:1996 Seguridad de las Máquinas. Prevención de una puesta en marcha intempestiva. IMG 0032 Figuras 7 TAREA MAQUINA FIJA Mandos de accionamiento protegidos con carcasa q Paro o parada de emergencia . - Las máquinas y equipos de trabajo deben disponer de parada de emergencia en función del riesgo y el tiempo de parada normal de la máquina cuando las medidas de protección no sean suficientes cuando se produce algún suceso peligroso. Algunas características que deben cumplir las paradas de emergencia son: - El órgano de accionamiento que funciona como parada de emergencia debe ser de color rojo y preferentemente sobre un fondo amarillo. - Disponer paradas de emergencia visibles y próximas a la zona de operación (frontal de prensas, etc.). - En caso de elementos móviles la parada de emergencia tendrá en cuenta la deceleración de dichos elementos. Estudio de la Accidentabilidad Sector Metal-Mecánico - Para más información consultar la Guía Técnica para la evaluación y prevención de los riesgos relativos a la utilización de los Equipos de Trabajo publicada por el Ministerio de Trabajos y Asuntos Sociales y normativa específica, norma UNE-EN 418. IMG 0061 JPG Figuras 8 TAREA MAQUINA FIJA Parada de emergencia en el cuadro de mandos PROCEDIMIENTOS, NORMAS DE TRABAJO q Adecuación de la maquinaria/equipo: adquisición/gestión de la maquinaria. Para la adquisición de maquinaria/equipo tanto nueva como usada se debe disponer en la empresa de normas o procedimientos que aseguren que cumplen con la normativa vigente o adecuación pertinente para evitar la aparición de riesgos no controlados. - Procedimiento para la adquisición de maquinaria o equipos nueva: - Disponer de un check-list o lista de verificación que permita comprobar la existencia y funcionamiento de los resguardos, dispositivos, sistemas de emergencia, etc. - Comprobar la existencia de marcado CE en la máquina - Comprobar la entrega del certificado de conformidad (en español) Estudio de la Accidentabilidad Sector Metal-Mecánico - Comprobar la entrega de los manuales de operación y de mantenimiento (en castellano) - Procedimiento para la adecuación de la maquinaria o equipo: - Uso del check-list o de listados de verificación para comprobar la adecuación de la maquinaria por personal técnico competente. - Solicitar informe de adecuación de la máquina/equipo a Organismos de Control Autorizados (O.C.A.). - Instrucciones de seguridad en español. q Trabajar siempre con las protecciones puestas - El operador debe comprobar antes de empezar a trabajar con la máquina/equipo que todas las protecciones están en su sitio y que los dispositivos de seguridad funcionan correctamente. Esta comprobación es especialmente importante cuando se va a trabajar en una máquina o equipo después de haber sufrido alguna operación de mantenimiento, limpieza, ajuste, etc., ya que es frecuente que las protecciones que se hayan quitado o los dispositivos que se hayan eliminado para realizar estas operaciones, no se hayan devuelto a su sitio o puesta en servicio adecuadamente por prisas, olvido, etc. En las normas o procedimientos de trabajo de las máquinas/equipos debe incluirse instrucciones de trabajo seguro que indiquen la obligatoriedad de la utilización de las protecciones durante su funcionamiento siguiendo las indicaciones del manual de operaciones de la máquina o equipo. q Uso de la máquina por personal formado y autorizado - Cuando, con el objeto de evitar o controlar un riesgo específico para la seguridad y salud de los trabajadores, en el caso de que la utilización de equipos de trabajo deba realizarse en conducciones o formas determinadas, que requieran un particular conocimiento particular por parte de ellos, el empresario adoptará las medidas necesarias para que la utilización de dicho equipo quede reservada a los trabajadores designados para ello, para lo que deberá: Estudio de la Accidentabilidad Sector Metal-Mecánico - Restringir el uso de las máquinas solamente al personal formado y autorizado. - Documentar mediante registro y archivo dicha autorización. q Mantenimiento preventivo de la máquina o equipo - Con el mantenimiento (reparación y conservación) de la máquina o equipo se pretende mantenerla en las condiciones originales de seguridad y funcionamiento reduciendo la probabilidad de que aparezca o se actualice un peligro que origine un daño personal y/o en la máquina. Este mantenimiento periódico será llevado a cabo por personal formado y especializado que puede ser personal externo o personal interno si tienen la capacitación y formación y los medios suficientes para realizarlo según este establecido. El mantenimiento de la máquina o equipo es responsabilidad de la empresa. Para la forma de realizar dicho mantenimiento se tendrá en cuenta: - Manual de mantenimiento del equipo o máquina: - Seguir las pautas de mantenimiento, revisiones, etc., de los distintos sistemas o partes de la máquina. - Documentar y registrar el mantenimiento. - Si no hay manual de mantenimiento elaborar ficha de mantenimiento preventivo del equipo o máquina que deberá como mínimo contemplar: - Determinar los sistemas o partes de la máquina que precisan de una revisión funcionamiento: hidráulico periódica sistema (presión, para eléctrico niveles, etc.), asegurar su correcto (protecciones, neumático etc.), (presión, empalmes, etc.), rodamientos (engrases, etc.), sistemas de seguridad (paradas de emergencia, finales de carrera, bloqueos, funcionamiento de las protecciones, etc.), sistemas de accionamiento (respuesta, etc.). - Determinar el tipo de verificación o comprobación a realizar. - Determinar la periodicidad con la que se debe realizar el mantenimiento o revisión. Estudio de la Accidentabilidad Sector Metal-Mecánico - Determinar la persona o personas encargadas de realizar este mantenimiento. - Registrar y archivar la ficha de mantenimiento preventivo elaborada. q Coordinación de trabajos: máquinas o equipos donde operan más de un operador. - Cuando sobre una máquina o equipo operen más de un operador se hace necesario la elaboración de normas o instrucciones de trabajo que defina claramente la secuencia de actuación, responsabilidades, etc. de forma que las actuaciones de un operador no sean causa de riesgo para el/los otro/s. FORMACION E INFORMACION DE LOS TRABAJADORES q Uso de la máquina por personal formado y autorizado (manual de operación del fabricante, instrucciones de trabajo) Con el objeto de evitar o controlar un riesgo específico para la seguridad y salud de los trabajadores, en el caso de que la utilización de equipos de trabajo deba realizarse en conducciones o formas determinadas, que requieran un particular conocimiento particular por parte de ellos, el empresario adoptará las medidas necesarias de formación para que la utilización de dicho equipo quede reservada a los trabajadores capacitados para ello, para lo que deberá en particular tenerse en cuenta: - El manual de operación de la máquina o equipo. - En los programas de capacitación se tendrá en cuenta las indicaciones de uso contenidas en el manual de operación de la máquina o equipo, suministrado por el propio fabricante en el caso de máquina o equipo nuevo o elaborado a través de la adecuación de la maquinaria o equipo. - Instrucciones de trabajo seguro Estudio de la Accidentabilidad Sector Metal-Mecánico - En los programas de capacitación se tendrá en cuenta además todas aquellas instrucciones de seguridad de la máquina o equipo elaboradas para su uso seguro (por ejemplo puesta en marcha, rearmes, coordinación de trabajo por más de un operador, etc.) Para formar e informar a los trabajadores sobre los riesgos y medidas preventivas presentadas en el manual y en las instrucciones se tomarán actuaciones como: - Colocar o disponer el manual o las instrucciones de trabajo junto a la máquina o equipo. - Repartir y registrar la información (documentación, instrucciones, etc.). - Formación específica: planificación de cursos de capacitación y formación donde parte del contenido corresponda a la presentación y explicación de los riesgos debidos utilización de las máquinas o equipos empleados y las medidas preventivas derivadas del propio manual de la máquina o equipo o de las instrucciones de trabajo seguro. Otras medidas son campañas de formación y concienciación en el uso de equipos de protección individual fundamental para el despliegue de la utilización de los mismos. EQUIPOS DE PROTECCION INDIVIDUAL q Uso de equipos de protección individual según el trabajo - Selección de los equipos de protección individual en función de los riesgos, la insuficiencia de medidas de protección colectiva y de acuerdo con lo establecido en el R.D. 773/97 de 30 de mayo sobre disposiciones mínimas de seguridad y salud por la utilización de los trabajadores de equipos de protección individual, en particular en lo referente a las condiciones que Estudio de la Accidentabilidad Sector Metal-Mecánico deben reunir, criterios para su empleo, utilización, mantenimiento, formación e información. - Proporcionar equipos de protección individual. Destaca en particular en el estudio la falta de uso de equipos de protección para las manos y pies. - Proporcionar protección para las manos: Guantes de seguridad contra riesgos mecánicos (como golpes, cortes, abrasiones) - Pictogramas, códigos que aparecen en el equipo para comprobar el grado de seguridad contra el corte: A: Resistencia a la Abrasión B: Resistencia al Corte por Cuchilla C: Resistencia al Rasgado D: Resistencia a la Perforación Estas prestaciones pueden estar presentes hasta 5 niveles de forma que el mayor número corresponda a un mayor nivel de prestación. Opcionalmente pueden presentar también las siguientes prestaciones con sus correspondientes pictogramas - - Resistencia al corte por impacto - Resistencia a la electricidad estática Proporcionar protección para los pies: - Calzado con puntera reforzada y con suela resistente a la perforación. Como protección de los pies se encuentra: - Calzado de Seguridad: Calzado equipado con topes (puntera) diseñados ara ofrecer protección frente al impacto cuando se ensaye con un nivel de energía de 200 J. - Calzado de Protección: Calzado equipado con topes (puntera) diseñados ara ofrecer protección frente al impacto cuando se ensaye con un nivel de energía de 100 J - Calzado de Trabajo: No está equipado con ningún tope diseñado para ofrecer protección frente al impacto. Estudio de la Accidentabilidad Sector Metal-Mecánico - De estos tres, el recomendable es el primero porque ofrece un mayor grado de protección. Se identifica con las letras SB si el calzado no ofrece ningún requisito de protección adicional (resistencia a la perforación, eléctrica, a ambientes agresivos, etc.) - Además de esta protección el calzado debe complementarse con protección contra la perforación. El cumplimiento de este requisito en el calzado vendrá marcado con una P. Con estas características el calzado de seguridad vendrá marcado como mínimo con los siguientes símbolos: SB +P - Disponer de folleto informativo del fabricante del equipo de protección - Folleto informativo del equipo de protección individual donde venga entre otra información instrucciones de uso, su grado de protección para los distintos niveles de riesgo y los límites de uso, el mantenimiento del mismo, etc. - Señalización del uso obligatorio de los equipos de protección - Señalización de su uso obligatorio mediante las señales reglamentarias (azules con el pictograma blanco R.D. 485/97 sobre señalización) en la máquina o en la zona de trabajo, pero siempre en un lugar visible y próxima de donde vaya a operar el operador. - Registrar y archivar la entrega de equipo de protección individual (guantes), - En el documento de entrega se debe hacer mención que el usuario del equipo deberá comunicar su posible pérdida o rotura con la finalidad de ser sustituido, así como a la obligación de su uso en los procesos, trabajo o zonas donde este establecido (art. 29 de la L.P.R.L.). Estudio de la Accidentabilidad Sector Metal-Mecánico Algunas normas de referencia para los equipos protección individual mencionados se relacionan a continuación: UNE EN 344: 1993. Requisitos y métodos de ensayo para el calzado de seguridad, calzado de protección y calzado de trabajo de uso profesional. UNE EN 344-2: 1996. Calzado de seguridad, calzado de protección y calzado de trabajo de uso profesional. Parte 2: Requisitos adicionales y métodos de ensayo. UNE EN 345: 1993. Especificaciones para el calzado de seguridad de uso profesional. UNE EN 345-2: 1996. Calzado de seguridad de uso profesional. Parte 2: Especificaciones adicionales. UNE EN 388: 1995. Guantes de protección contra riesgos mecánicos. UNE EN 420: 1995. Requisitos generales para guantes. ERGONOMÍA q Adecuar el puesto de trabajo para evitar posturas forzadas Para adecuar el puesto de trabajo se debe acometer estudios ergonómicos que permitan el rediseño o reorganización del puesto de trabajo para situar los distintos elementos que lo conforman de forma que se eviten o disminuyan las posturas forzadas, teniendo en cuenta entre otros aspectos como: - Altura del plano de trabajo. • Puesto de trabajo sentado. n El plano de la mesa en términos generales, debe de estar a nivel de los codos del trabajador, pero la altura puede modificarse en función de las características de la tarea (más alta para tareas de precisión y más baja para tareas que exigen esfuerzo físico). • Puesto de trabajo de pie. Estudio de la Accidentabilidad Sector Metal-Mecánico n El plano de trabajo debe estar a nivel de los codos del operario, en términos generales, si bien se puede variar según las características de la tarea. n Para un trabajo de precisión, el plano de trabajo puede estar situado ligeramente más alto que los codos, para disminuir el trabajo estático de los brazos. n Si por el contrario los brazos han de realizar esfuerzos, es conveniente bajar el nivel del plano de trabajo; de este modo el ángulo de flexión del brazo será superior a 90º , permitiendo así realizar una mayor fuerza muscular. n El operario debe contar con la posibilidad de aproximarse al plano de trabajo, manteniendo el cuerpo erguido; por ello es necesario que en la parte inferior del banco o mesa de trabajo exista un hueco por el que entren los pies. - Situación de los dispositivos de la máquina (mandos, controles, accionamientos, etc.) que eviten la sobrecarga muscular (brazos por encima del hombro, etc.) y errores (fácilmente visibles, etc.). - Situación de los elementos de trabajo (piezas, herramientas, etc.). Disponer de forma que se eviten al máximo - torsiones y flexiones de tronco - alturas de agarre y colocación del material transportado grandes. - Postura en el puesto de trabajo: intentar la alternancia pie/sentado, etc.. - Disponer de puntos de apoyo para posturas estáticas: apoyabrazos, etc. q Rotación o alternancia con trabajos con exigencias físicas diferentes. Cuando la adecuación del puesto de trabajo puede ser insuficiente se deben aplicar medidas de tipo organizativo como pueden ser: - Reorganización de los trabajos de forma que se permita el cambio de postura y/o la utilización de distintos grupos musculares durante la realización del trabajo: Estudio de la Accidentabilidad Sector Metal-Mecánico - Alternancia de posturas pie a sentado - Brazos por encima del hombro a brazos a la altura del codo, etc. - Establecimiento de pausas Estudio de la Accidentabilidad Sector Metal-Mecánico