Relación entre estudios de capacidad de proceso y estudios de

Anuncio

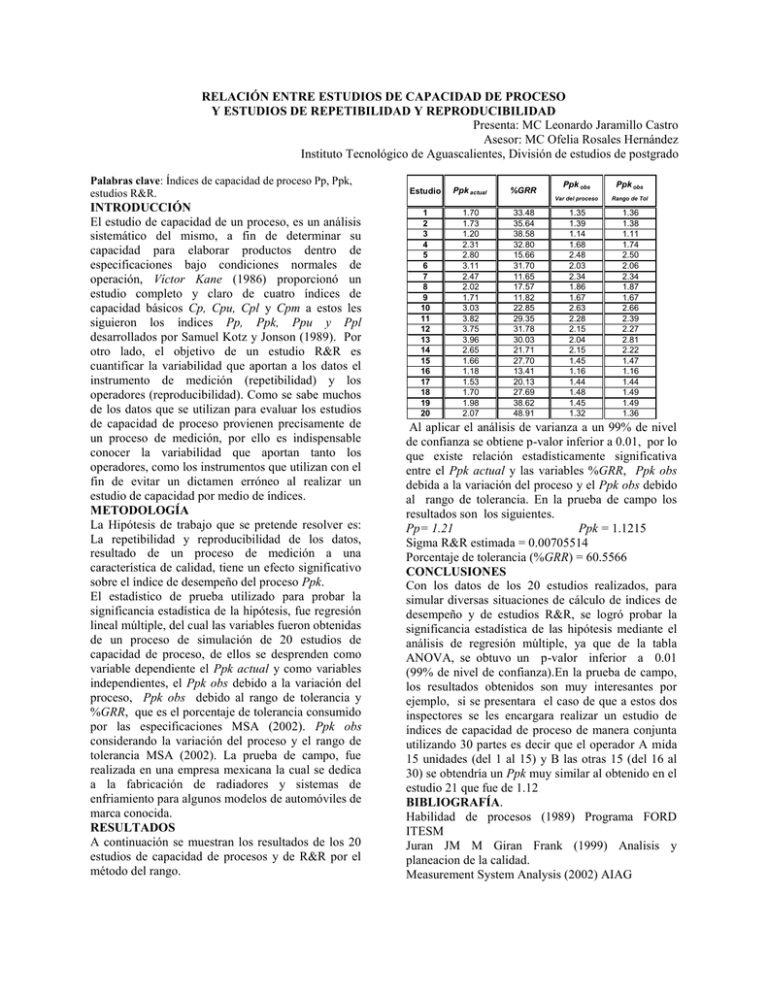

RELACIÓN ENTRE ESTUDIOS DE CAPACIDAD DE PROCESO Y ESTUDIOS DE REPETIBILIDAD Y REPRODUCIBILIDAD Presenta: MC Leonardo Jaramillo Castro Asesor: MC Ofelia Rosales Hernández Instituto Tecnológico de Aguascalientes, División de estudios de postgrado Palabras clave: Índices de capacidad de proceso Pp, Ppk, estudios R&R. INTRODUCCIÓN El estudio de capacidad de un proceso, es un análisis sistemático del mismo, a fin de determinar su capacidad para elaborar productos dentro de especificaciones bajo condiciones normales de operación, Víctor Kane (1986) proporcionó un estudio completo y claro de cuatro índices de capacidad básicos Cp, Cpu, Cpl y Cpm a estos les siguieron los índices Pp, Ppk, Ppu y Ppl desarrollados por Samuel Kotz y Jonson (1989). Por otro lado, el objetivo de un estudio R&R es cuantificar la variabilidad que aportan a los datos el instrumento de medición (repetibilidad) y los operadores (reproducibilidad). Como se sabe muchos de los datos que se utilizan para evaluar los estudios de capacidad de proceso provienen precisamente de un proceso de medición, por ello es indispensable conocer la variabilidad que aportan tanto los operadores, como los instrumentos que utilizan con el fin de evitar un dictamen erróneo al realizar un estudio de capacidad por medio de índices. METODOLOGÍA La Hipótesis de trabajo que se pretende resolver es: La repetibilidad y reproducibilidad de los datos, resultado de un proceso de medición a una característica de calidad, tiene un efecto significativo sobre el índice de desempeño del proceso Ppk. El estadístico de prueba utilizado para probar la significancia estadística de la hipótesis, fue regresión lineal múltiple, del cual las variables fueron obtenidas de un proceso de simulación de 20 estudios de capacidad de proceso, de ellos se desprenden como variable dependiente el Ppk actual y como variables independientes, el Ppk obs debido a la variación del proceso, Ppk obs debido al rango de tolerancia y %GRR, que es el porcentaje de tolerancia consumido por las especificaciones MSA (2002). Ppk obs considerando la variación del proceso y el rango de tolerancia MSA (2002). La prueba de campo, fue realizada en una empresa mexicana la cual se dedica a la fabricación de radiadores y sistemas de enfriamiento para algunos modelos de automóviles de marca conocida. RESULTADOS A continuación se muestran los resultados de los 20 estudios de capacidad de procesos y de R&R por el método del rango. Estudio 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Ppk actual 1.70 1.73 1.20 2.31 2.80 3.11 2.47 2.02 1.71 3.03 3.82 3.75 3.96 2.65 1.66 1.18 1.53 1.70 1.98 2.07 %GRR 33.48 35.64 38.58 32.80 15.66 31.70 11.65 17.57 11.82 22.85 29.35 31.78 30.03 21.71 27.70 13.41 20.13 27.69 38.62 48.91 Ppk obs Ppk obs Var del proceso Rango de Tol 1.35 1.39 1.14 1.68 2.48 2.03 2.34 1.86 1.67 2.63 2.28 2.15 2.04 2.15 1.45 1.16 1.44 1.48 1.45 1.32 1.36 1.38 1.11 1.74 2.50 2.06 2.34 1.87 1.67 2.66 2.39 2.27 2.81 2.22 1.47 1.16 1.44 1.49 1.49 1.36 Al aplicar el análisis de varianza a un 99% de nivel de confianza se obtiene p-valor inferior a 0.01, por lo que existe relación estadísticamente significativa entre el Ppk actual y las variables %GRR, Ppk obs debida a la variación del proceso y el Ppk obs debido al rango de tolerancia. En la prueba de campo los resultados son los siguientes. Pp= 1.21 Ppk = 1.1215 Sigma R&R estimada = 0.00705514 Porcentaje de tolerancia (%GRR) = 60.5566 CONCLUSIONES Con los datos de los 20 estudios realizados, para simular diversas situaciones de cálculo de índices de desempeño y de estudios R&R, se logró probar la significancia estadística de las hipótesis mediante el análisis de regresión múltiple, ya que de la tabla ANOVA, se obtuvo un p-valor inferior a 0.01 (99% de nivel de confianza).En la prueba de campo, los resultados obtenidos son muy interesantes por ejemplo, si se presentara el caso de que a estos dos inspectores se les encargara realizar un estudio de índices de capacidad de proceso de manera conjunta utilizando 30 partes es decir que el operador A mida 15 unidades (del 1 al 15) y B las otras 15 (del 16 al 30) se obtendría un Ppk muy similar al obtenido en el estudio 21 que fue de 1.12 BIBLIOGRAFÍA. Habilidad de procesos (1989) Programa FORD ITESM Juran JM M Giran Frank (1999) Analisis y planeacion de la calidad. Measurement System Analysis (2002) AIAG