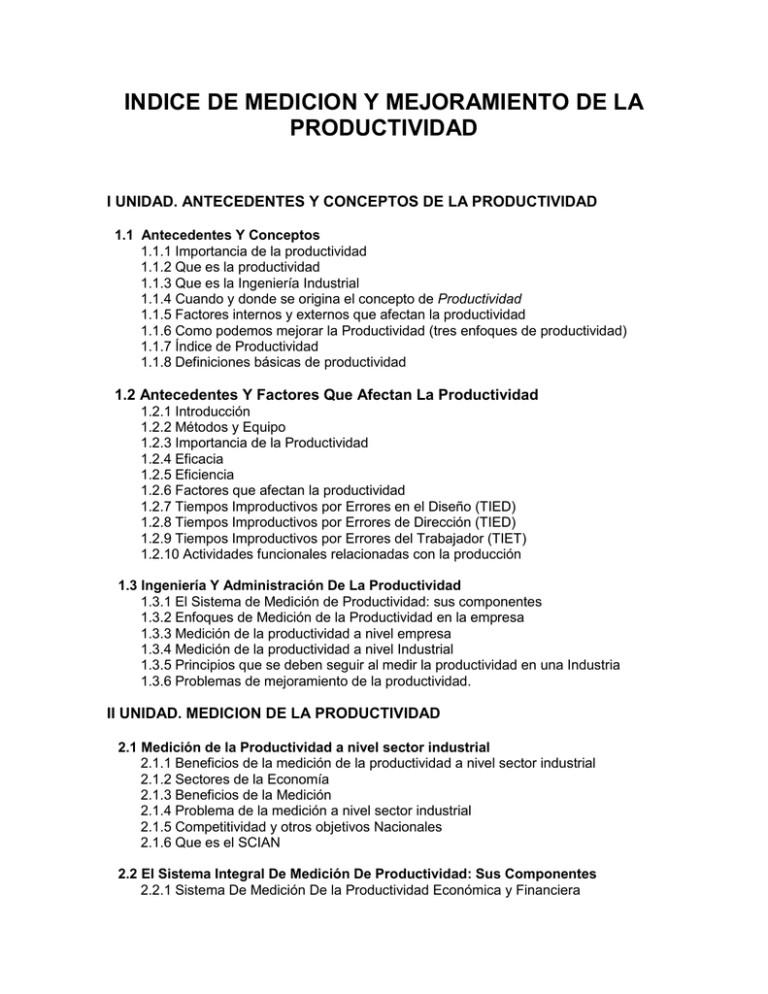

indice de medicion y mejoramiento de la productividad

Anuncio