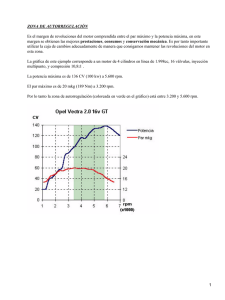

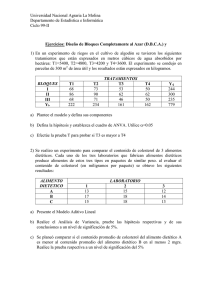

CD-5227.pdf

Anuncio