CD-0775.pdf

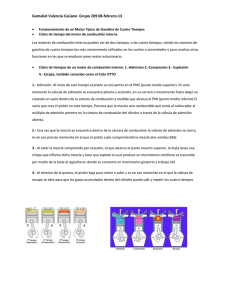

Anuncio