CD-0120.pdf

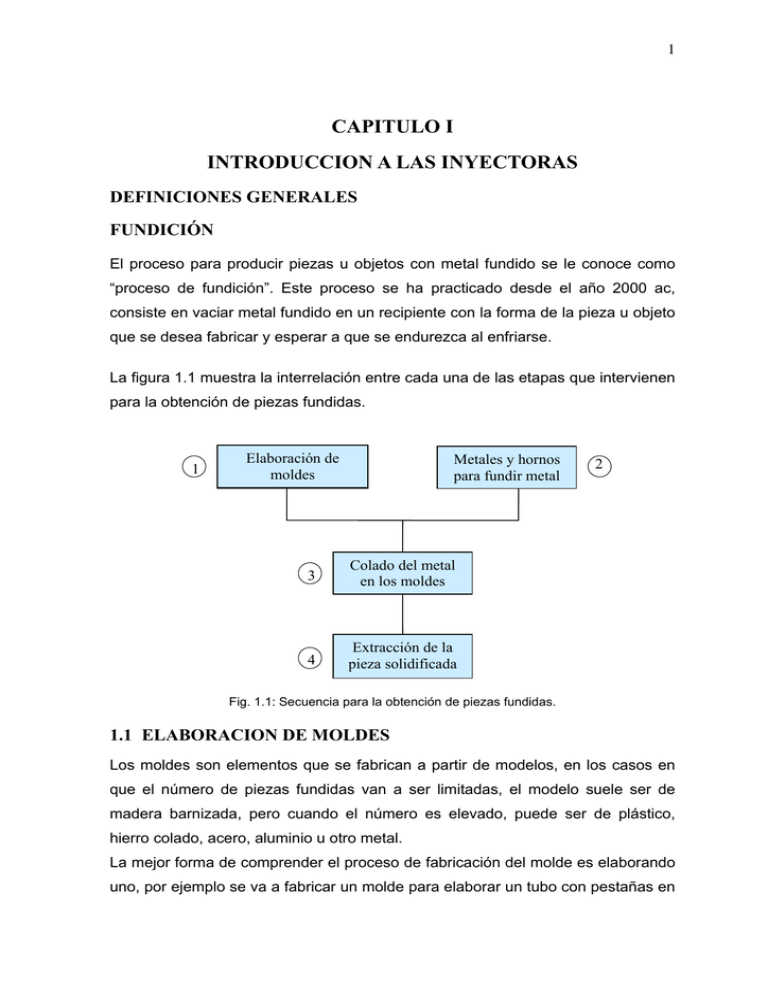

Anuncio