CD-2429.pdf

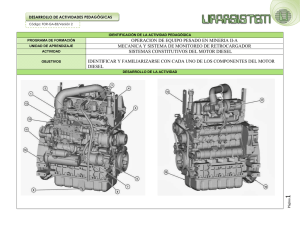

Anuncio