CD-2690.pdf

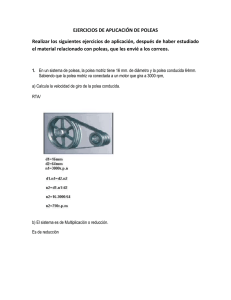

Anuncio