CD-0503.pdf

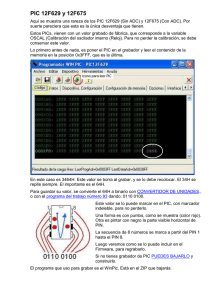

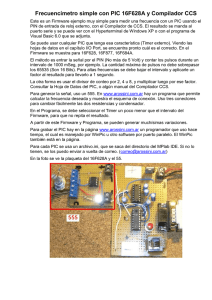

Anuncio