CD-6654.pdf

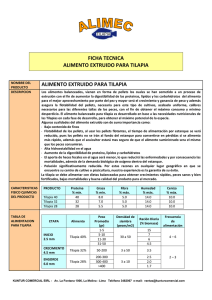

Anuncio