CD-6089.pdf

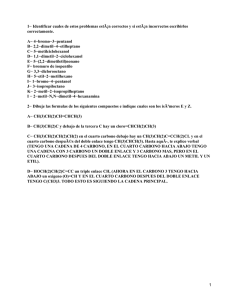

Anuncio