CD-5069.pdf

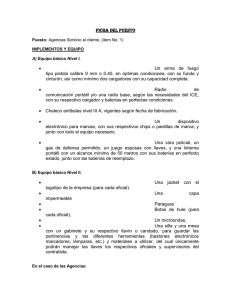

Anuncio