CD-2517.pdf

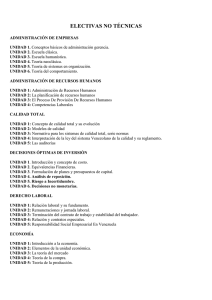

Anuncio