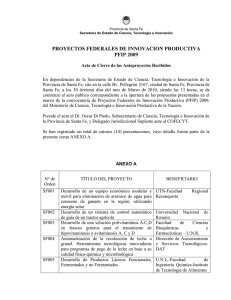

CD-6295.pdf

Anuncio