325

Anuncio

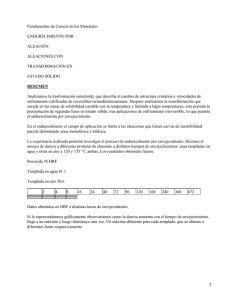

Jornadas SAM – CONAMET – AAS 2001, Septiembre de 2001 325-330 DETERMINACION DEL EFECTO DE LA GLOBULIZACION DE LA PERLITA EN LAS PROPIEDADES FISICAS DE E Y R EN ACEROS UTILIZADOS EN PRODUCTOS PLANOS J. O. Tormo, S.A. Schwartz. Instituto Argentino de Siderurgia, Sector Laminación y Productos. Avda. Central y 19 Oeste San Nicolás. [email protected]; [email protected] RESUMEN Se estudió el efecto producido por la globulización de la perlita en las propiedades mecánicas tensión de fluencia (E), tensión de rotura (R) y alargamiento (A%), de distintos aceros con diferentes microaleantes (V, Nb, Ti). El efecto de globulización que se estudia en el presente trabajo es el producido por el tiempo de exposición, del material, a distintas temperaturas, normalmente usadas durante el proceso de bobinado en la laminación en caliente de productos planos. El objetivo de la determinación de las caídas de propiedades de los aceros por éste fenómeno de globulización, es poder establecer la aptitud, a lo largo de toda una bobina de chapa, laminada en caliente una vez que ésta se encuentre a temperatura ambiente. La globulización de la perlita está en función directa a la temperatura y el tiempo de exposición, cómo también al tipo de microaleantes que tenga el material. La importancia de determinar la evolución de E y R es debido a que en un acero expuesto a una misma temperatura durante mayor tiempo, se puede encontrar una diferencia en la tensión de rotura entre 2 y 6 Kg/mm2 menos, a la exposición más prolongada, por efecto de la globulización de la perlita, dependiendo del tipo de acero. Palabras claves Propiedades físicas, Microaleados, Globulización perlita, Laminación en caliente. INTRODUCCIÓN La perlita por definición [1] es un constituyente eutectoide formado por capas alternadas de ferrita y cementita. Puede ser gruesa, normal o fina, las características que las diferencian así son su distancia interlaminar promedio y sus durezas. Las características generales de resistencias y alargamiento son de 80 Kg/mm2 y de 15 % aproximadamente, respectivamente. Tanto los espesores de las láminas constitutivas de la perlita, la dureza, la resistencia y el alargamiento en un acero de bajo carbono, son valores que están en función de la temperatura de transformación, el tiempo de exposición a la misma y la velocidad de enfriamiento a la que es sometido el material. Con relación al espesor de las láminas constitutivas de la perlita, este varía según la temperatura de transformación, siendo este mayor cuanto más elevada es la temperatura de transformación; además disminuye la distancia interlaminar, aumentando así la dureza. Por el contrario haciéndose la estructura cada vez más fina al descender la temperatura de formación. 325 Tormo Jorge, Schwartz Silvana. Si la transformación se verifica a temperaturas inferiores, pero muy próximas a Ae1, como la duración de la transformación es muy larga, la cementita no adopta la clásica disposición laminar, sino que se presenta en forma globular, sobre todo si se han empleado temperaturas de austenitización muy próximas al punto Ac3 (eutectoide). [2] El objetivo de la determinación de las caídas de propiedades de los aceros por éste fenómeno de globulización, es poder establecer la aptitud de chapa laminada en caliente almacenada en forma de bobina. Esta forma de almacenamiento por su disposición está sometida a distintos gradientes de temperatura en el enfriamiento. El fenómeno de globulización, a parte de estar directamente relacionado con la temperatura de inicio de transformación y el tiempo en el cual estuvo expuesto a la misma, se encuentra ligado a la composición química del material (microaleantes, porcentajes de C, Mn, etc.). La importancia de determinar la evolución de E y R es debido a que en un mismo acero expuesto a una misma temperatura por más tiempo se puede encontrar una diferencia en la tensión de rotura de alrededor de 2 a 6 Kg/mm2 . A mayor tiempo de exposición a igual temperatura es cuando bajan los valores por la globulización de la perlita, entre otros motivos. En el caso de igual tiempos de exposición, y distintas temperaturas, se observan caídas de hasta 7 Kg/mm2 para los aceros al V y de 8 Kg/mm2 para aceros al Nb-Ti-C-Mn. En ambos casos los tiempos en horno son de 60 minutos. METODO EXPERIMENTAL A continuación se detallan en la tabla Nº 1 las composiciones químicas de los aceros utilizados en el presente estudio. V Ti-Nb-CMn C Tabla Nº 1. Composición química de los materiales. N2 C Mn Al Si P S Ti V ppm 0.147 1.150 69 0.034 0.146 0.009 0.002 0.04 0.137 1.165 50 0.032 0.155 0.016 0.003 0.023 0.150 1.126 59 0.032 0.14 Nb 0.033 0.013 0.005 Una vez seleccionados los materiales, muestreados, y construidas las probetas, se realizaron los tratamientos térmicos a 5 temperaturas (600ºC, 625ºC, 650ºC, 675ºC y 700 ºC), y tres diferentes tiempos (15´, 30´, y 60´) de permanencia en horno para cada una de las temperaturas. El horno utilizado para los tratamientos térmicos es marca LINDBERG, calibrado para esta experiencia a partir de los 600ºC. El mismo posee control automático de temperatura. Todos los ensayos de horno se realizaron con atmósfera de argón. Posteriormente se realizaron ensayos de tracción (E, R y alargamiento) y observaciones metalográficas. Las probetas de tracción se extrajeron de chapas laminadas en caliente, en el sentido longitudinal a la laminación. Las probetas se fabricaron según norma IRAM-IAS U500-102 con la única diferencia que en uno de sus extremos se hizo una prolongación de 5mm, para las 326 Jornadas SAM – CONAMET – AAS 2001 posteriores observaciones metalográficas. Las probetas se redimensionaron, en su longitud, para la utilización en los ensayos físicos. Esta metodología, de prolongar las probetas para los T.T., se tomó para asegurar que los resultados de los ensayos físico correspondieran a las metalografías del mismo tratamiento térmico. El porcentaje de perlita y ferrita de la estructura y el porcentaje de perlita globulizada, se midió con un analizador de imágenes en microscopía óptica por relación de área. Los tamaños de grano perlíticos se determinaron con el mismo equipo calculando el área promedio de los granos y luego utilizando la norma ASTM E 112. Procedimiento: Para cada temperatura, tiempo de exposición y material se procedió de la siguiente manera: 1- Ingreso de la temperatura deseada en el controlador del horno. 2- Una vez que el horno llegó a temperatura, se mantuvo 5´ el horno vacío para lograr homogenizarlo. 3- Se colocó la muestra en el horno con atmósfera controlada durante el tiempo estipulado para cada ensayo (15, 30 ó 60 min). 4- Por último se dejo enfriar en el horno hasta los 400ºC, siendo finalmente extraídas. Una vez que las probetas se encontraban a temperatura ambiente se realizaron las tracciones de las probetas y las metalografías. RESULTADOS En las tablas Nº 2, 3 y 4 se detallan los resultados de los ensayos de tracción para cada acero. Mostrándose los resultados de fluencia (E), rotura (R) y alargamiento (A%). En las cuatro tablas se presenta en la primer columna (AR) los valores característicos de referencia, para cada material sin tratamientos térmicos y en condiciones de temperaturas de bobinado y de enfriamiento óptimas. Con un grano perlítico totalmente laminar. Comparando los valores recién descriptos (AR), se puede observar que el comportamiento de los aceros que contienen microaleantes, es mayor el valor de tensión de rotura que el del acero al C. Mientras que entre los microaleantes, el acero al (V, Ti, C, Mn) es el de mayor tensión de rotura. Las tendencias generales, de los valores de tensión de rotura tienden a disminuir a medida que la temperatura y el tiempo de exposición van aumentando. Esta es una tendencia que se cumple para todos los aceros, siendo mayor en unos que en otros, dependiendo fundamentalmente de sus composiciones químicas. Tabla Nº 2. Resultados de acero al Vanadio. V AR 15 min 30 min 60 min E R A% E R A% E R A% E R A% 700ºC 42 56 34 41 51 30 39 50 36 38 49 29 675ºC 42 55 35 45 54 35 42 52 34 40 49 35 650ºC 42 56 34 44 55 34 45 55 32 44 53 35 625ºC 46 56 35 45 55 33 44 55 34 600ºC 44 56 33 43 55 30 45 56 33 327 Tormo Jorge, Schwartz Silvana. E y R están expresados en Kg/mm2. Tabla Nº 3. Resultados de acero al Niobio - Titanio - Manganeso. C, Mn AR 15 min 30 min 60 min Ti, Nb E R A% E R A% E R A% E R A% 700ºC 52 63 31 49 58 31 50 61 31 49 60 31 675ºC 51 62 32 51 60 31 51 59 29 52 58 31 650ºC 52 63 33 51 60 32 51 60 31 51 60 33 625ºC 51 63 27 52 62 33 52 61 31 54 61 30 600ºC 51 62 34 52 62 32 52 62 31 54 63 30 E y R están expresados en Kg/mm2. Tabla Nº 4. Resultados de acero al Carbono Manganeso. C AR 15 min 30 min 60 min E R A% E R A% E R A% E R A% 700ºC 38 53 35 36 48 34 38 51 36 37 51 37 675ºC 36 51 35 38 50 35 37 48 36 35 47 35 650ºC 36 52 34 37 49 36 34 49 34 37 49 35 625ºC 37 52 36 39 51 34 38 50 35 39 51 34 600ºC 37 52 34 39 51 35 38 50 35 38 51 35 E y R están expresados en Kg/mm2. 8,0 Resistencia [Kg/mm2] 7,0 6,0 5,0 4,0 15 min 30 min 60 min 3,0 2,0 1,0 0,0 -1,0 575 600 625 650 675 700 725 Temperatura [ºC] Gráfico Nº 1. Evolución del diferencial de la resistencia del acero al V, en función de la globulización de la perlita por la temperatura y tiempo en horno. En el gráfico Nº 1 se muestra el aumento de la caída de resistencia, del acero al vanadio. A medida que aumenta la temperatura de ensayo y el tiempo de permanencia en horno disminuye la tensión de rotura 328 Jornadas SAM – CONAMET – AAS 2001 Los valores del gráfico salieron de la diferencia entre la tensión de rotura del material en condiciones de laminación en caliente standard, con un grano perlítico totalmente laminar y los valores de tensión para cada caso de tiempo y temperatura en horno. Los valores de tamaño de grano y globulización están en la tabla Nº 5, mientras que los valores de tensión de rotura, fluencia y alargamiento se ven en la tabla Nº 2. Estos valores fueron analizados para todos los aceros en estudio, tanto sea en productos planos, como en este caso, como así también en productos planos [3], en donde el objeto es encontrar las ecuaciones constitutivas que nos permitan predecir las propiedades mecánicas. En estos caos la perlita interviene totalmente laminar, cosa que en este estudio, como en los anteriores no se obtiene la perlita en ese estado. En los aceros al vanadio, los porcentajes que se muestran en la tabla Nº 6 son los de perlita laminar sobre el 100 % de perlita. De esta manera se continuará el estudio en los productos largos y planos para la obtención de ecuaciones constitutivas que contemplen la perlita en proceso de globulización. [4] Tabla Nº 5. Evolución del tamaño de grano y porcentaje de perlita laminar del acero al Vanadio. 675ºC 650ºC 625ºC 600ºC Acero al 700ºC Vanadio % Tg % Tg % Tg % Tg % Tg As Rolled 14.2 9.2 15 min 15.7 10.9 17.1 8.1 20.4 9.2 18.2 8.1 17.7 8.3 30 min 4.8 8.9 18.3 8.6 17.3 8.7 18.2 8.6 17.9 7.8 60 min 1.7 10.9 16.2 9.4 15.8 10.1 18.6 7.9 17.6 8.1 A continuación se podrán ver las estructuras resultantes de las muestras, de un mismo material, expuestas a las 5 temperaturas durante 15 minutos en horno. Foto Nº1.600 ºC 15 min Foto Nº2. 625 ºC 15 min Foto Nº4. 675 ºC 15 min Foto Nº3. 650 ºC 15 min Foto Nº5. 700 ºC 15 min 329 Tormo Jorge, Schwartz Silvana. CONCLUSIONES En los aceros estudiados se puede observar que a medida que las temperaturas y los tiempos de los tratamientos térmicos fueron aumentando se produjo una disminución en los valores de las resistencias y un aumento moderado en la ductilidad. Este fenómeno se puede relacionar con la disminución del porcentaje de perlita laminar, conjuntamente al aumento del tamaño de grano. Los elementos microaleantes generaron un aumento de la resistencia principalmente en el caso del acero que contiene Nb y Ti. En todos los casos a la temperatura de 700ºC se hallaron valores que se deberían analizar a la luz de fenómenos físicos como precipitación y engrosamiento de la estructura. Este estudio junto con el análisis de perlita globulizada forma parte de la continuación de este trabajo con el fin de establecer los parámetros de las ecuaciones constitutivas en condiciones REFERENCIAS [1] José Apraiz. Tratamientos Térmicos de los Aceros. Ed Dossat. Madrid 1958. [2] Albert Guy. Physical Metallurgy. Ed Addison-Wesley. Massachusetts. 1965. [3] Tormo/Schwartz/Raposo. Determinación de las Propiedades de Barras de Aceros para Hormigón Mediante Simulación por Torsión en Caliente. 2000 [4] Juan L. Zuliani, Metalurgia de los procesos de laminación (aceros al carbono y microaleados), Bs. As. 1988. 330