TESIS MASTER JOSE RUBEN RODRIGUEZ GARCIA

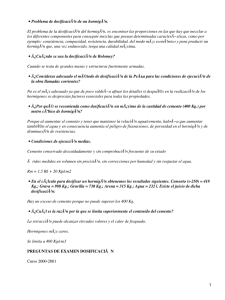

Anuncio