INVE MEM 2010 86614

Anuncio

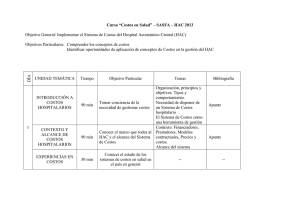

bac2010 - 2º Congresso Ibérico sobre betão auto-compactável 2º Congreso Ibérico sobre Hormigón Autocompactante Guimarães – 1 y 2 de julio de 2010 Respuesta al fuego de HAC con y sin refuerzo de fibras Mª Cruz Alonso1 Cristina Rodriguez1 Mercedes Sanchez1 Bryan Barragan2 RESUMEN Algunas experiencias, básicamente de laboratorio, han trasmitido la idea de que los HAC son mas sensibles frente al fuego, en particular a sufrir fenómenos de explosión durante el mismo; la explicación se ha asociado con una mayor densidad de algunos HAC para similares dosificaciones que el hormigón convencional, relacionado con una mayor dificultad para evacuar el vapor de agua generado durante los procesos de deshidratación de la pasta de cemento, y a las tensiones térmicas generadas en su interior al ser expuestos a altas temperaturas. En este trabajo se analiza la contribución de los distintos componentes de un HAC en su respuesta frente al fuego, tanto en cuanto a su respuesta mecánica como de su microestructura. Finalmente se estudia las modificaciones introducidas por la incorporación al HAC de fibras de diferente procedencia (metálicas, de polipropileno y mezcla) para mejorar sus prestaciones mecánicas. Las resistencias a compresión de los HAC reforzados con fibras no presentan variaciones importantes a las distintas temperaturas, pero la resistencia a tracción mejora ante la presencia de fibras metálicas. La evolución en la porosidad, los cambios en la composición química y microestructura contribuyen a determinar la contribución de los distintos componentes del HAC en la respuesta al fuego. PALABRAS CLAVE Hormigón autocompactante, fuego, fibras polipropileno, fibras metálicas 1 2 Centro de Investigación en Seguridad y Durabilidad Estructural y Materiales (CISDEM), Serrano Galvache 4, 28033, Madrid, Spain, [email protected], [email protected],es, [email protected] BASF Construction Chemicals, Admixture Systems Europe, Via Vicinale delle Corti 21, 31100, Treviso, Italia, [email protected] Respuesta al fuego de HAC con y sin refuerzo de fibras 1. INTRODUCCION Tradicionalmente el hormigón se ha considerado un material con buena resistencia al fuego, pero cuando queda expuesto a altas temperaturas por tiempos suficientemente prolongados tienen lugar diferentes cambios en la composición química, en la porosidad y en el contenido de agua, que junto con la expansión térmica, producen pérdidas en las propiedades mecánicas [1-5]. En los últimos años se ha desarrollado un gran interés por nuevos hormigones con propiedades mejoradas en estado fresco, por ejemplo aumentando considerablemente la trabajabilidad mediante el empleo de aditivos específicos que garantizan también una alta fluidez y facilitan considerablemente la colocación del hormigón. En general este tipo de avances en la producción del hormigón ha llevado a obtener materiales mas densos con mayores propiedades mecánicas y mejor durabilidad, como el hormigón autocompactante (HAC). Sin embargo estas nuevas generaciones de hormigones han mostrado otras desventajas cuando se exponen al fuego y muy a menudo han aparecido fallos por explosión del mismo [6-8]. El daño por explosión del hormigón a altas temperaturas implica la reducción de la sección efectiva y del recubrimiento del hormigón, facilitando la exposición de nuevas caras del hormigón a altas temperaturas durante el incendio [9]. Existen diversas teorias para modelizar el mecanismo de explosion, algunas estan basadas en asumir que las elevadas presiones de vapor generadas en el hormigón son las responsables, mayores en los hormigones mas densos.[10,11]. Otras lo atribuyen a las tensiones térmicas debido a la distribución de gradientes de temperatura [12,13] La diferencia del comportamiento de hormigones de alta densidad, como puede ser el caso del hormigón autocompactante, con respecto a los hormigones tradicionales frente a la acción de un fuego depende de sus propiedades microestructurales [14, 15]. Las bajas porosidades y la baja conectividad de poros en la pasta del cemento en hormigones de alta densidad hacen que a altas temperaturas, el vapor de agua de la deshidratación del hormigón no se elimine fácilmente, facilitando el riesgo de explosión. Para reducir este riesgo se recurre al empleo de fibras de polipropileno [15-21]. Aunque el mecanismo de actuación no esta aún bien definido, se suele atribuir a la relajación de las presiones de vapor por el espacio liberado por la fibra al descomponerse [15, 17, 22, 23]. También el uso de fibras metálicas han dado buenos resultados [15, 24-26]. El objetivo de este trabajo se centra en el estudio del comportamiento frente al fuego del hormigón autocompactante con fibras de polipropileno, metálicas y mezcla de ambas utilizadas para mejorar el carácter estructural, tanto desde la perspectiva de evolución de sus propiedades mecánicas como de su microestructura. 2. PROGRAMA EXPERIMENTAL 2.1 Materiales El trabajo se centra en el hormigón autocompactante con la incorporación de fibras de polipropileno y metálicas. El hormigón se fabricó con Cemento Portland tipo CEM I, con una relación agua/cemento 0.45, los áridos fueron de naturaleza caliza, el tamaño de la arena fue inferior 5mm, con un contenido de 963 kg/m3, la grava de machaqueo fue de un tamaño entre 5 y 12mm, con un contenido de 647 kg/m3, el contenido del filler calizo fue de 128 kg/m3 y el de superplastificante de base policarboxilato de 6.2 kg/m3. La geometría de las fibras ensayadas fueron: 1) Fibras de Polipropileno: longitud de 54mm y diámetro de 0.05mm. 2) Fibras Metálicas: longitud de 30mm y diámetro de 0.48mm. 2 2º Congreso Ibérico sobre Hormigón Autocompactante 2010 MªCruz Alonso et al. Se fabricaron viguetas de tamaño 100x100x400mm de hormigón autocompactante (HAC), con la incorporación de fibras plásticas (HAC FP), fibras metálicas (HAC FM) y mezcla de ambas (HAC FP+ FM), en la dosificación que se muestra en la tabla 1, de las viguetas se sacaron testigos de 75x100mm, para la realización de los ensayos mecánicos. Tabla 1. Dosificación de las fibras en el hormigón Kg/m3 fibras plásticas Kg/m3 fibras metálicas 3 1.5 40 20 HAC HAC PPF HAC SF HAC PPF+SF Las probetas se mantuvieron en atmósfera de laboratorio, con pesadas diarias hasta peso constante y edad de 90 días antes del ensayo. 2.2 Métodos de ensayo El hormigón fue expuesto a diferentes temperaturas en un horno eléctrico, con una velocidad de calentamiento de 2ºC/min, manteniendo la temperatura seleccionada durante 2hr para que tuviera lugar la homogeneización de las transformaciones asociadas a cada temperatura en toda la masa de la probeta de hormigón. El enfriamiento se realizó lentamente con la puerta cerrada, a una velocidad inferior a 1ºC/min. Las temperaturas estudiadas fueron: 200ºC, 300ºC, 500ºC, 700ºC y 1200ºC. Los históricos de temperatura se grabaron mediante termopares tipo K, conectados a un sistema de adquisición de datos. 800 300ºC Temperature (ºC) 500ºC 600 700ºC 400 200 0 0 200 400 600 800 1000 time (min) Figura 1 Perfil de temperaturas Después del calentamiento las muestras se protegieron de la atmósfera en una bolsa de plástico y en un desecador hasta la realización de los ensayos. Los ensayos llevados a cabo fueron: • Propiedades mecánicas residuales: Resistencia a compresión y resistencia a tracción indirecta, una vez que el hormigón ha alcanzado de nuevo la temperatura ambiente. • Estructura porosa: mediante porosimetría de intrusión de mercurio se determinó la porosidad total y la distribución de tamaño de poro. • TG/DTA: se estudiaron las transformaciones que tienen lugar en las fases hidratadas de la pasta del cemento y en los áridos del HAC así como de la fibra de polipropileno, realizados a una velocidad de 4ºC/min y en atmosfera inerte. • Microscopia: usando microscopia de barrido electrónica retrodispersados y la lupa esteroscópica se estudiaron los cambios microestructurales: a) densidad, b) microfisuración y 3 Respuesta al fuego de HAC con y sin refuerzo de fibras c) distribución de las fases deshidratadas producidas por el efecto de la temperatura en el HAC. 3. RESULTADOS Y DISCUSIÓN 3.1 Cambios en la composición química del HAC después de la exposición a altas temperaturas Mediante el uso de análisis termogravimétricos (termogravimetría y análisis térmico diferencial) se identificaron las transformaciones ocurridas en la composición química de las fases hidratadas del HAC a altas temperaturas, en las muestras que previamente han sido calentadas a 20, 105, 300, 500, 700 y 1200ºC, como se aprecia en la figura 2 izquierda. Los resultados muestran un comportamiento similar al de la pasta de cemento hasta 500ºC, como también refleja la bibliografia [4, 5, 14]. La mayor diferencia encontrada aparece a temperaturas superiores a 600ºC, debido a que se produce la pérdida de peso correspondiente a transformaciones tanto de los áridos como del filler de naturaleza caliza. En la muestra inicial, a temperatura ambiente, es en la única que se detecta la presencia de agua libre hasta 100ºC. Las perdidas asociadas a la deshidratación de la pasta del cemento, principalmente del gel CSH se observan en el rango de temperaturas entre 100 y 350ºC, a mayores temperaturas el gel se ha descompuesto. La pérdida de peso a temperaturas de 350ºC a 450ºC es debido a la portlandita. A 1200ºC ya han tenido lugar todas las transformaciones, por lo que no se observan cambios, ya que a partir de esta temperatura comienza la fusión de los componentes sólidos como los silicatos. Los ATD y TG de la fibra de polipropileno, figura 2 dcha, informan que la fusión de la fibra comienza a partir de 130ºC con un primer pico de fusión y un segundo pico a 160ºC. La combustión se produce a 420ºC detectándose la pérdida de peso asociada al proceso, a estas temperaturas se crea el espacio dejado por la fibra, condición a la que se atribuye una relajación en las presiones de vapor generadas por la descomposición de los componentes hidratados del hormigón. TG Inicial 105ºC 200ºC 300ºC 500ºC 700ºC 1200ºC Gel CSH Porlantita 80 80 TG (%) 90 0,0 60 DTG -0,4 50 40 60 30 40 ATD (µV) H2O Perdida de peso (%) 70 100 -0,8 -1,2 ATD 70 DTG 100 20 Calcita 20 -1,6 10 162ºC 133ºC 60 0 0 200 400 600 800 1000 0 200 420ºC 400 600 800 0 -2,0 1000 Temperatura (ºC) Temperatura (ºC) Figura 2. TG de HAC a diferentes temperaturas (izquierda) y TG, ATD y DTG de la fibra de polipropileno (derecha) 3.2 Cambios en la estructura porosa del HAC con fibras a alta temperatura La estructura porosa del HAC aumenta progresivamente con la temperatura, esta transformación física en las propiedades de la microestructura se ha asociado con la deshidratación de los componentes de la pasta del cemento y los gradientes de tensiones térmicas en la pasta, los áridos y en el filler. Es necesario remarcar que la presencia de la fibra en el HAC no afecta a la respuesta en los cambios en la porosidad total con la temperatura, con y sin fibras, como se puede ver en la figura 3. 4 2º Congreso Ibérico sobre Hormigón Autocompactante 2010 MªCruz Alonso et al. porosidad total (%) 20 15 10 HAC 5 HAC FP HAC FM HAC FP+FM 0 0 200 400 600 Temperatura (ºC) Figura 3. Porosidad total (%) a cada temperatura. Los poros pequeños, menores a 0.01µm, disminuyen mas rápidamente en HAC FP que para el hormigón de referencia HAC, lo cual no necesariamente representa un aumento en la creación de poros de mayor tamaño, la razón se asocia al hecho de que la fusión de la fibra de polipropileno empleada comienza a 130ºC, en estado líquido debe difundir en los poros de pequeño tamaño de la masa de hormigón y próximos a la fibra. El resultado es que el aumento de porosidad por la deshidratación y la fusión de la fibra de PP no se produce de forma tan drastica sino que es menos significativo, como se aprecia en la figura 4 donde la evolución de la distribución del tamaño de poros a 200 y 300 ºC es mayor en el HAC que con HAC PP. El aumento de la porosidad capilar se hace realmente evidente cuando la fibra de polipropileno se evapora, lo cual ocurre a partir de 420ºC, este comportamiento viene a confirmar lo encontrado en estudios previos con hormigones muy densos con fibras de polipropileno [15, 17]. 0.10 Initial HAC 200 HAC 0.08 Volumen acumulado Volumen acumulado 0.10 300 HAC 500 HAC 0.06 0.04 Initial HAC FP 200 HAC FP 300 HAC FP 500 HAC FP 0.08 0.06 0.04 0.02 0.02 0.00 0.001 0.00 0.001 0.01 0.1 1 10 100 0.01 1000 0.1 1 10 100 1000 Tamaño de poro (µm) Tamaño de poro (µm) Figura 4. Distribución de tamaño de poro a diferentes temperaturas para HAC y HAC FP 3.3. Influencia de las fibras en las propiedades mecánicas del HAC La presencia de las fibras de polipropileno y metálicas no afecta a la pérdida de resistencias a compresión con la temperatura, como se observa en la figura 5 izqda., mostrando un comportamiento muy similar en todos los casos. Con respecto a las resistencias a tracción indirecta (flexotracción) se advierte una clara diferencia dependiendo de la composición y el tipo de fibras. E en el HAC con FP tiene lugar una pérdida más rápida de las resistencias a tracción debido a la destrucción de la fibra con el calor y a la creación de espacios por la combustión de la fibra evidentes a 500ºC, ya que los espacios dejados responden como defectos del hormigón. Sin embargo las fibras metálicas (FM) mantienen de forma mas eficaz las resistencias a flexotracción del hormigón, ya que hasta 5 Respuesta al fuego de HAC con y sin refuerzo de fibras temperaturas superiores a 500ºC no se produce la oxidación de la fibra acompañada con pérdida de ductilidad. El cóctel de fibras es el más beneficioso a tracción indirecta, ya que la fibra metálica tiene una mejor resistencia al fuego, manteniendo la interacción con el hormigón, la fibra de polipropileno contribuye además a aumentar la porosidad y a relajar tensiones de vapor internas. A 700ºC el comportamiento es similar en todos los HAC, con y sin fibras ya que tanto las fibras plásticas como las metálicas están alteradas a esta temperatura igualmente ocurre al hormigón. 1.2 HAC SCC FP HAC FM HAC FP+FM 1.0 Resistencia tracción indirecta Resistencias a compresió 1.2 0.8 0.6 0.4 HAC HAC FP HAC FM HAC FP+FM 1.0 0.8 0.6 0.4 0.2 0.0 0.2 0 200 400 600 0 800 200 400 600 800 Temperatura (°C) Temperatura (ºC) Figura 5. Resistencia a compresión y a tracción indirecta. 3.4. Cambios microestructurales. Microscopia. Cuando se analiza la microestructura del HAC expuesto a altas temperaturas se observa una pérdida de la densidad de la pasta debido a la deshidratación de las fases del cemento. La mayor diferencia con un hormigón convencional es la presencia del filler calizo, que pierde la interacción con la pasta del cemento, como se observa en la figura 6. Otra diferencia significativa es la presencia en este caso de las fibras de polipropileno, que a 300ºC han fundido y penetrado en los poros próximos, como se observa en la figura 6 izqda. La respuesta térmica de la fibra de polipropileno frente al fuego en el interior del hormigón influye en el comportamiento del hormigón y en las mejoras frente al riesgo de explosión. La capacidad de la fibra de fundir a bajas temperaturas, y posteriormente crear espacios al descomponerse es el factor responsable al que se atribuye estas mejoras [14-16], ya que esto permite que se relajen las presiones de vapor en el interior de los poros del hormigón, generadas por la deshidratación de la pasta de cemento [17]. 6 2º Congreso Ibérico sobre Hormigón Autocompactante 2010 MªCruz Alonso et al. Figura 6. Fibra fundida y difundida en el hormigón después de 300ºC (izquierda) y SEM de HAC después de 700ºC 4. CONCLUSIONES La resistencia al fuego del HAC empleado en el presente estudio indica que tanto las transformaciones a nivel de macroestructura como de microestructura siguen un proceso similar al hormigón convencional. Las mayores diferencias se reflejan en la presencia del filler constitutivo del HAC que se descompone a partir de 700ºC contribuyendo a la pérdida de propiedades del material. La adición de fibras estructurales al HAC para mejorar las propiedades mecánicas de este también afecta a la respuesta a elevadas temperaturas del hormigón. Así, las fibras de polipropileno, contribuyen a aumentar la porosidad creando vacíos una vez que la fibra a pasado a la fase de combustión, Tª>420ºC, que mecánicamente actúan como si fueran defectos contribuyendo al decrecimiento de las propiedades mecánicas. A temperaturas inferiores dentro la fase de fusión de la fibra entre 160-300ºC parte de los poros quedan impregnados por la difusión de la fibra fundida. Por el contrario, el empleo de la fibra metálica en el HAC contribuye al confinamiento de la pasta deshidratada y al control de la fisuración y descenso de resistencias a tracción, hasta que se produce la oxidación de la fibra a Tª>500ºC. La mezcla de fibras metálicas y polipropileno en el HAC contribuyen a la mejora de las resistencias del hormigón al fuego del HAC. AGRADECIMIENTOS Los autores quieren agradecer al Ministerio de Ciencia e Innovación por la financiación del proyecto PSE-380000-2006-4 / PSE -380000-200681, HABITAT 2030. REFERENCIAS [1] Z.P. BAZANT and M.F. KAPLAN.- Concrete at high temperatures: Material properties and mathematical models-. Logman Grp. Ltd., England (1996) [2] PERSSON, B. Self-Compacting concrete at fire temperatures TVBM-3110, Lund Institute of Technology. Lund Univ, Division of Building Materials (2003). [3] PERSSON, B, Fire resistance of self-compacting concrete, Material and Structures, 37, (2004) 575-584. [4] ALONSO, C., FERNANDEZ L. - Dehydration and rehydration processes of cement paste exposed to high temperature environments- Journal of materials science 39 (2004) 3015-3024 7 Respuesta al fuego de HAC con y sin refuerzo de fibras [5] CASTELLOTE, M. ALONSO C., ANDRADE C., TURRILLAS X. CAMPO – Composition and microstructural changes of cement pastes upon heating as studied by neutron diffraction- Cement and Concrete Research 34 (2004) 1633-1644 [6] DIEDERICHS U., JUMPPANEN, U.M. AND SCHNEIDER U., - High temperatureproperties and spalling behavior of high strength concrete.- Proc. Of 4th Weimar WS on high performance concrete: materials properties and designing. Octb. (1995)219-236, [7] PHAN L.T. -Fire performance of high strength concrete: A report of the state of the art.- NISTIR 5934. Building and Fire Research Laboratory, NIST, Decemb. (1996), [8] BOSTROM L., JANSSON R., Spalling of self compacting concrete, SiF06, Aveiro (2006)757766). [9] Fib Bul. Nº38, Fire design of concrete structures, materials structures and modelling. (2007) [10 ]JANSSON, R AND BOSTROM, L, Spalling of concrete exposed to fire, SP Technical research Inst of Sweden (2008), [11] Kalifa, P., Menneteau, F.D. and Quenard, D., Spalling and pore pressure in HPC at high temperatures, Cement and Concrete Research 30(2000) 1915-1927 . [12] NOUMOWE A.N., CLASTRESS P., DEBICKI G. AND COSTA J.L.-Thermal and water vapour pressure of high performance concrete at high temperature.- Proc. 4th Int. Symp. On utilisation of high-strength/high-performance concrete, Paris (1996). [13] KHOURY G.A., GRAINGER B.N. AND SULLIVAN G.P.E., -Transient thermal strain of concrete literature review conditions withing specimens and behaviour of individuals constituents.- Magz. Of Conc. Rs., 37, 132 (1992)291-309. [14] YE G, LIU, X., DE SCUTTER G., TAERWE L., VANDEVELDE P – Phase distribution and microstructural changes of self-compacting cement paste at elevated temperature- Cement and Concrete Research 37 (2007) 978-987 [15] ALONSO, C., ANDRADE, C., GALLO, C. MENENDEZ, E., - Microstructural changes in high and ultra high strength concrete exposed to high temperatures environments- ACI International, SP-229(2005) 289-302. [16] ZEIML M., LEITHNER D., LACKNER R., MANG H. - How do polypropylene fibers improve the spalling behavior of in-situ concrete?- Cement and Concrete Research 36 (2006) 929-942 [17] KALIFA, P., CHÉNE, G., GALLÉ, C. - High-temperature behaviour of HPC with polypropylene fibres From spalling to microstructure- Cement and Concrete Research, 31, 10, (2001) 1487-1499. [18] JANSSON, R., BOSTRÖN, L., - Experimental study of the influence of polypropylene fibers on material properties and fire spalling of concrete – Proceeding of interational WS on fire design of concrete structures from materials modelling to structural performance. Univ. of Coimbra, Portugal. (2007) 177-188. 8 2º Congreso Ibérico sobre Hormigón Autocompactante 2010 MªCruz Alonso et al. [19] KHOURY, G.A. MAJORANA, C., -Polypropylene fibers and explosive spalling - Proceedings of the international WS on fire design of concrete structures from materials modelling to structural performance. Univ. of Coimbra, Portugal. (2007) 211-224. [20] SUHAENDI, S.HORIGUCHI,T. - Explosive spalling mitigation mechanism of fiber reinforced high strength concrete under high temperature condition- Proceedings of the international WS on design of concrete structures from materials modelling to structural performance. Univ. of Coimbra, Portugal. (2007) 189-197. [21] KHOURY G. A., MAJORANA C. E. and SALOMONI V.- Polyporpylene fibres and explosive spallling- Proceeding of 1st International Workshop on Concrete Spalling due to Fire Exposure, Leipzig, 2009 pp 446-460 [22] SAKA T., BOLADER, BOLANDER J. and GRASS P. – Spalling potencial of fire-exposed structural concrete: numerical simulation of the effects of polypropylene fibers- Proceeding of 1st International Workshop on Concrete Spalling due to Fire Exposure, Leipzig, 2009 pp 510-518 [23] ALONSO, M.C., SANCHEZ, M., RODRIGUEZ, C. and BARRAGAN, B., - Durability of SCC reinforced with polymeric fibers interaction with environment and behaviour against high temperatures- Proceeding of 11th Int inorganic bonded fiber composite conference, Madrid, Nov, 2008. [24] RODRIGUES J., FILHO R, VELLASCO R. SANTOS S. –Fiber reinforced concretes o fenhanced fire resistance. Proceeding of 1st International Workshop on Concrete Spalling due to Fire Exposure, Leipzig, 2009 pp 289-300 [25] CATTELAN R., PINTO L C: Analysis of High Performance Concrete with Polypropylene and/ or Steel Fiber in high temperature. 45º congresso brasileiro do Concreto (2003) [26] LAU A., ANSON M. – Effect of high temperaturas on high performance steel fibre reinforced concrete- Cement and Concrete Research, 36 (2006) pp 1698-1707 9