Lopez Gimenez-Jimmy-tesis.pdf

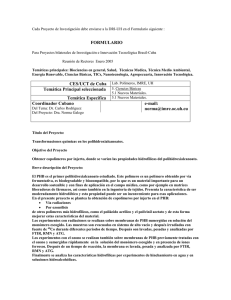

Anuncio