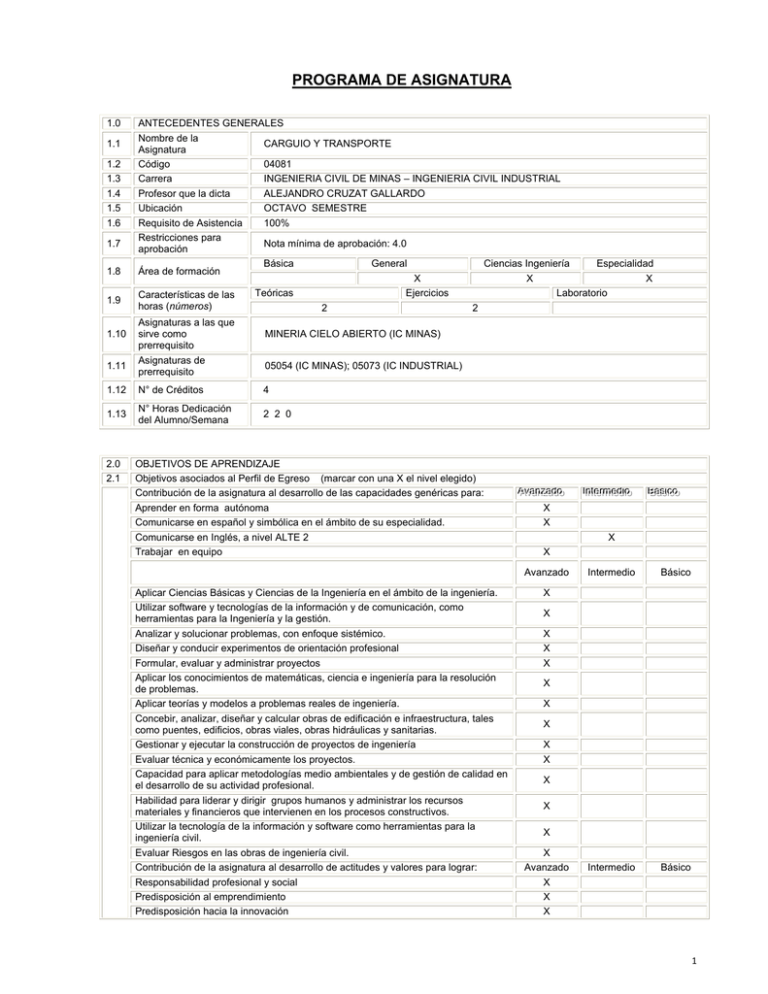

MANUAL DE CARGUE Y TRANSPORTE 1

Anuncio