Esta norma internacional se elaboró de conformidad con los principios de normalización internacionalmente reconocidos y establecidos en la Decisión sobre los Principios para

la Elaboración de Normas, Guías y Recomendaciones Internacionales emitida por el Comité de Obstáculos Técnicos al Comercio (OTC) de la Organización Mundial del

Comercio.

Denominación: A578/A578M − 17

Especificación estándar para

Examen ultrasónico de haz recto de chapas de acero

laminadas para aplicaciones especiales1

Esta norma se emite bajo la designación fija A578/A578M; el número inmediatamente después de la designación indica el año de

adopción original o, en el caso de revisión, el año de la última revisión. Un número entre paréntesis indica el año de la última

reaprobación. Un épsilon de superíndice (') indica un cambio editorial desde la última revisión o reaprobación.

Esta norma ha sido aprobada para su uso por agencias del Departamento de Defensa de los Estados Unidos.

1. Alcance*

2. Documentos referenciados

2.1 Normas ASTM:3

Especificación A263 para placa revestida de acero al cromo

inoxidable A264 Especificación para acero inoxidable al

cromo-níquelPlaca revestida

Especificación A265 para placas de acero revestidas de

níquel y aleación a base de níquel

E317 Práctica para evaluar las características de

rendimiento de los instrumentos y sistemas de prueba

ultrasónicos de pulso-eco sin el uso de instrumentos de

medición electrónicos

E1316 Terminología para exámenes no destructivos E2491

Guía para evaluar las características de rendimiento de

Instrumentos y sistemas de pruebas ultrasónicas PhasedArray

1.1 Esta especificación2 cubre el procedimiento y las

normas de aceptación para el examen ultrasónico de haz recto,

pulso-eco, de placas laminadas de acero al carbono y aleado,

de 3/8 pulg. [10 mm] de espesor y más, para aplicaciones

especiales. El método detectará discontinuidades internas

paralelas a las superficies laminadas. Se proporcionan tres

niveles de estándares de aceptación. Se proporcionan

requisitos suplementarios para procedimientos alternativos.

1.2 Las personas que realicen exámenes de acuerdo con

esta especificación deberán estar calificadas y certificadas de

acuerdo con los requisitos de la última edición de ASNT SNTTC-1A o un estándar equivalente aceptado. Una norma

equivalente es aquella que cubre la cualificación y

certificación de los candidatos a exámenes ultrasónicos no

destructivos y que es aceptable para el comprador.

2.2 Estándar ANSI:4

B 46.1 Textura de la superficie

1.3 Los valores indicados en unidades SI o en unidades de

pulgada-libra deben considerarse por separado como estándar.

Es posible que los valores indicados en cada sistema no sean

equivalentes exactos; Por lo tanto, cada sistema se utilizará

independientemente del otro. La combinación de valores de

los dos sistemas puede resultar en una no conformidad con la

norma.

1.4 Esta norma no pretende abordar todas las

preocupaciones de seguridad, si las hubiera, asociadas con su

uso. Es responsabilidad del usuario de esta norma establecer

prácticas apropiadas de seguridad, salud y medio ambiente y

determinar la aplicabilidad de las limitaciones reglamentarias

antes de su uso.

1.5 Esta norma internacional se elaboró de conformidad

con los principios de normalización internacionalmente

reconocidos y establecidos en la Decisión sobre los Principios

para la Elaboración de Normas, Guías y Recomendaciones

Internacionales emitida por el Comité de Obstáculos Técnicos

al Comercio (OTC) de la Organización Mundial del

Comercio.

2.3 Estándar ASNT:5

SNT-TC-1A

3. Terminología

3.1 Definiciones—Para las definiciones de los términos

relacionados con los exámenes no destructivos utilizados en

esta especificación, consulte la Terminología E1316.

4. Información sobre pedidos

4.1 En la investigación y en la orden se indicará lo siguiente:

4.1.1 Requisitos del nivel de aceptación (Secciones 8, 9 y

10). Se aplicará el nivel de aceptación B a menos que el

comprador y el fabricante acuerden lo contrario.

4.1.2 Cualquier adición a las disposiciones de esta

especificación según lo prescrito en 6.2, 14.1 y la Sección 11.

4.1.3 Requisitos complementarios, si los hubiere.

2

Para las aplicaciones del Código de Calderas y Recipientes a Presión de ASME,

consulte la Especificación relacionada SA-578/SA-578M en la Sección II de ese

Código.

1

Esta especificación está bajo la jurisdicción del Comité A01 de ASTM sobre

Acero, Acero Inoxidable y Aleaciones Relacionadas y es responsabilidad directa

del Subcomité A01.11 sobre Placas de Acero para Calderas y Recipientes a

Presión.

La edición actual fue aprobada el 1 de noviembre de 2017. Publicado en

noviembre de 2017. Aprobado originalmente en 1967. Última edición anterior

homologada en 2012 como A578/A578M – 07 (2012). DOI:

10.1520/A0578_A0578M-17.

1

4

Disponible en el American National Standards Institute (ANSI), 25 W. 43rd

St., 4th Floor, Nueva York, NY 10036, http://www.ansi.org.

5

Disponible en la Sociedad Americana de Ensayos No Destructivos (ASNT),

P.O. Box 28518, 1711 Arlingate Ln., Columbus, OH 43228-0518,

http://www.asnt.org.

3

Para conocer las normas ASTM referenciadas, visite el sitio web de ASTM,

www.astm.org, o comuníquese con el Servicio al Cliente de ASTM en

[email protected]. Para obtener información sobre el volumen del Libro Anual de

Normas ASTM, consulte la página de Resumen del documento de la norma en el

sitio web de ASTM.

*Al final de esta norma aparece una sección de Resumen de

Cambios

Derechos de autor © ASTM International, 100 Barr Harbor Drive, PO Box C700, West Conshohocken, PA 19428-2959. Estados Unidos

2

A578/A578M − 17

trayectorias paralelas continuas paralelas al eje de la placa

principal, en 3 pulgadas. [75 mm] o centros más pequeños.

Mida las líneas desde el centro o una esquina de la placa con

una trayectoria adicional dentro de las 2 pulgadas. [50 mm] de

todos los bordes de la placa en la superficie de examen.

6.6.2 Realice el escaneo general con un ajuste del

instrumento que producirá una primera reflexión desde el lado

opuesto

5. Aparato

5.1 El instrumento ultrasónico será un instrumento de tipo

eco de impulsos capaz de dirigirse a una sonda de un solo

elemento o a una sonda de antenas en fase y estará equipado

con un control normalizado de ganancia o atenuación en dB

escalonado en incrementos de 1 dB como mínimo. El sistema

deberá ser capaz de generar y visualizar escaneos A.

5.2 La linealidad vertical y horizontal y la linealidad del

control de amplitud se verificarán de acuerdo con la Práctica

E317, Guía E2491, u otro procedimiento aprobado por los

usuarios de esta especificación. El fabricante y el comprador

pueden acordar un rendimiento de linealidad aceptable.

5.3 El transductor debe ser de 1 o 11∕8 pulg. [25 o 30 mm]

de diámetro o 1 pulg. [25 mm] cuadrado. Cuando se utilicen

sistemas de antenas en fase, se utilizarán leyes focales que

utilicen una apertura activa equivalente.

5.4 Se pueden utilizar otras unidades de búsqueda para

evaluar y localizar indicaciones.

6. Procedimiento

6.1 Realice la inspección en un área libre de operaciones

que interfieran con la realización adecuada de la prueba.

6.2 A menos que se especifique lo contrario, realice el

examen ultrasónico en cualquiera de las superficies

principales de la placa.

6.3 La superficie de la placa deberá estar lo suficientemente

limpia y lisa como para mantener una primera reflexión desde

el lado opuesto de la placa al menos el 50 % de la escala

completa durante el escaneo. Esto puede implicar medios

adecuados de eliminación de incrustaciones a elección del

fabricante. Acondicione las superficies rugosas locales

mediante esmerilado. Restaure cualquier identificación

especificada que se elimine al esmerilar para lograr la

suavidad adecuada de la superficie.

6.4 Realice la prueba mediante uno de los siguientes

métodos: contacto directo, inmersión o acoplamiento de

columna de líquido. Utilice un acoplante adecuado, como

agua, aceite soluble o glicerina. Como resultado de la prueba

por este método, se puede esperar que la superficie de las

placas tenga un residuo de aceite u óxido o ambos.

6.5 Se recomienda una frecuencia de prueba nominal de

21∕4 MHz. Cuando se prueban placas de menos de 3/4 pulg. [20

mm] de espesor, puede ser necesaria una frecuencia de 5

MHz. El espesor, el tamaño de grano o la microestructura del

material y la naturaleza del equipo o método pueden requerir

una frecuencia de prueba más alta o más baja. Utilice los

transductores a su frecuencia nominal. Durante el examen, se

debe producir una pantalla de escaneo A limpia y fácil de

interpretar.

6.6 Escaneo:

6.6.1 El escaneo se realizará a lo largo de líneas de

cuadrícula perpendiculares continuas en 9 pulgadas

nominales. Los centros [de 225 mm], o a opción del

fabricante, deben estar a lo largo de trayectorias paralelas

continuas, transversales al eje de la placa principal, en 4

pulgadas nominales. [100 mm], o debe estar a lo largo de

2

A578/A578M − 17

10. Estándar de aceptación: nivel C

10.1 Cualquier área en la que una o más discontinuidades

produzcan una pérdida total continua de retrorreflexión

acompañada de indicaciones continuas en el mismo plano

(dentro del 5 % de la placa)

lado de una zona sonora de la placa del 50 al 90 % de la

escala completa. Se pueden realizar pequeños ajustes de

sensibilidad para adaptarse a la rugosidad de la superficie.

6.6.3 Cuando se observe una condición de

discontinuidad durante el escaneo general, ajuste el

instrumento para producir una primera reflexión desde el

lado opuesto de un área sonora de la placa de 75 6 5 % de

la escala completa. Mantenga este ajuste del instrumento

durante la evaluación de la condición de discontinuidad.

7. Grabación

7.1 Registre todas las discontinuidades que causen la

pérdida completa de la reflexión posterior.

7.2 Para placas de 3∕4 pulg. [20 mm] de espesor o más,

registre todas las indicaciones con amplitudes iguales o

superiores al 50 % de la retrorreflexión inicial y acompañadas

de una pérdida del 50 % de la retrorreflexión.

NOTA 1: Las indicaciones que ocurren a mitad de camino entre el

impulso inicial y la primera reflexión posterior pueden causar una

segunda reflexión en el lugar de la primera reflexión posterior. Cuando

se observe esta condición, se investigará adicionalmente mediante el uso

de múltiples retrorreflexiones.

7.3 Cuando se efectúe un escaneo de la cuadrícula y se

detecten condiciones registrables como en los puntos 7.1 y

7.2 a lo largo de una línea de cuadrícula dada, se escaneará

toda la superficie de los cuadrados adyacentes a esta

indicación. Cuando se realiza un escaneo de trayecto paralelo

y se detectan condiciones registrables como en 7.1 y 7.2 ,

toda el área de superficie de un 9 por 9 pulgadas. Se

escaneará el cuadrado [225 por 225 mm] centrado en esta

indicación. Los límites verdaderos en los que existan estas

condiciones se establecerán en cualquiera de los dos métodos

mediante la siguiente técnica: Aleje el transductor del centro

de la discontinuidad hasta que la altura de las indicaciones de

reflexión y discontinuidad sean iguales. Marque la placa en

un punto equivalente al centro del transductor. Repita la

operación para establecer el límite.

8. Estándar de aceptación: nivel A

8.1 Cualquier área donde una o más discontinuidades

produzcan una pérdida total continua de retrorreflexión

acompañada de indicaciones continuas en el mismo plano

(dentro del 5 % del espesor de la placa) que no pueda

abarcarse dentro de un círculo cuyo diámetro sea de 3

pulgadas. [75 mm] o 1/2 del espesor de la placa, lo que sea

mayor, es inaceptable.

9. Estándares de Aceptación—Nivel B

9.1 Cualquier área donde una o más discontinuidades

produzcan una pérdida total continua de retrorreflexión

acompañada de indicaciones continuas en el mismo plano

(dentro del 5 % del espesor de la placa) que no pueda

abarcarse dentro de un círculo cuyo diámetro sea de 3

pulgadas. [75 mm] o 1/2 del espesor de la placa, lo que sea

mayor, es inaceptable.

9.2 Además, dos o más discontinuidades menores que las

descritas en 9.1 serán inaceptables a menos que estén

separadas por una distancia mínima igual al diámetro mayor

de la discontinuidad mayor o a menos que puedan ser

abarcadas colectivamente por el círculo descrito en 9.1.

3

A578/A578M − 17

en el lugar de fabricación antes del envío, a menos que se

especifique lo contrario, y se llevará a cabo sin interferir

innecesariamente con las operaciones del fabricante.

espesor) que no se puede abarcar dentro de un tamaño de 1

pulgada. El círculo de [25 mm] de diámetro es inaceptable.

11. Informe

11.1 A menos que el comprador y el fabricante acuerden lo

contrario, el fabricante comunicará los siguientes datos:

11.1.1 Todas las indicaciones anotables enumeradas en la

sección 7 en un croquis de la placa con datos suficientes para

relacionar la geometría y la identidad del croquis con las de la

placa.

11.1.2 Parámetros de prueba que incluyen: marca y modelo

del instrumento, condición de la superficie, unidad de búsqueda

(tipo y frecuencia) y acoplante.

11.1.3 Fecha de la prueba.

13. Nueva audiencia

13.1 El fabricante se reserva el derecho de discutir con el

comprador la placa rechazable probada por ultrasonidos con el

objeto de una posible reparación del defecto indicado por

ultrasonidos antes del rechazo de la placa.

14. Marca

14.1 Las placas aceptadas de acuerdo con esta

especificación se identificarán mediante el estampado "UT

A578—A" en una esquina para el Nivel A, "UT A578—B"

para el Nivel B y "UT A578—C" para el Nivel C. Se añadirá

el número de suplemento para cada requisito complementario

solicitado.

12. Inspección

12.1 El inspector que represente al comprador tendrá

acceso en todo momento, mientras se realizan los trabajos

relacionados con el contrato del comprador, a todas las partes

de los trabajos del fabricante que se refieran a las pruebas

ultrasónicas del material solicitado. El fabricante ofrecerá al

inspector todas las facilidades razonables para convencerle de

que el material se suministra de acuerdo con esta

especificación. Se realizarán todas las pruebas e inspecciones.

15. Palabras clave

15.1 ensayos no destructivos; piezas que contienen presión;

aceros para recipientes de presión; placa de acero para

aplicaciones de recipientes a presión; placas de acero; viga

recta; Exámenes ultrasónicos

REQUISITOS COMPLEMENTARIOS

Estos requisitos adicionales solo se aplicarán cuando el comprador lo especifique individualmente.

Cuando los detalles de estos requisitos no están cubiertos en este documento, están sujetos a un

acuerdo entre el fabricante y el comprador.

S1. Escaneo

S5. Acabado superficial

S1.1 El escaneo será continuo sobre el 100 % de la

superficie de la placa a lo largo de trayectorias paralelas,

transversales o paralelas al eje principal de la placa, con un

solapamiento no inferior al 10 % entre cada trayectoria.

S5.1 El acabado superficial de la placa se condicionará a un

máximo de 125 μin. [3 μm] AA (ver ANSI B 46.1) antes de la

prueba.

S2. Estándar de aceptación

Consulte las especificaciones A263, A264 y A265 para

obtener descripciones equivalentes para el nivel de calidad del

revestimiento.

S6. Retirado

S2.1 Cualquier condición registrable enumerada en la

Sección 7 que (1) sea continua, (2) esté en el mismo plano

(dentro del 5 % del espesor de la placa) y (3) no pueda ser

abarcada por un 3 pulg. círculo de [75 mm] de diámetro, es

inaceptable. Dos o más condiciones registrables (ver Sección

7), que (1) están en el mismo plano (dentro del 5 % del

espesor de la placa), (2) individualmente pueden ser abarcadas

por un 3 pulg. [75 mm] de diámetro, (3) están separados entre

sí por una distancia menor que la mayor dimensión de la

indicación más pequeña, y (4) colectivamente no pueden ser

abarcados por un círculo de 3 pulgadas. círculo de [75 mm] de

diámetro, son inaceptables.

S2.2 Se utilizará un nivel de aceptación más restrictivo que

el de la sección 8 o 9 por acuerdo entre el fabricante y el

comprador.

S7. Retirado

Consulte las especificaciones A263, A264 y A265 para

obtener descripciones equivalentes para el nivel de calidad del

revestimiento.

S8. Examen ultrasónico mediante calibración de orificio de

fondo plano (para placas de 4 pulg. [100 milímetros]

grueso y mayor)

S8.1 Utilice los siguientes procedimientos de calibración y

registro en lugar de 6.6.2, 6.6.3 y la Sección 7.

S8.2 El transductor estará de acuerdo con 5.3.

S8.3 Reflectores de referencia: los orificios profundos de

fondo plano T/4, T/2 y 3T/4 se utilizarán para calibrar el

equipo, donde T es el espesor de la placa. El diámetro del

orificio de fondo plano debe estar de acuerdo con la Tabla

S8.1. Los agujeros se pueden perforar

S3. Procedimiento

S3.1 El fabricante proporcionará un procedimiento escrito

de acuerdo con esta especificación.

4

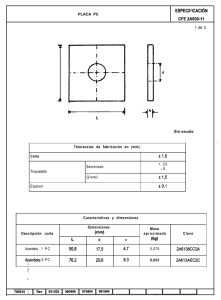

TABLA S8.1 Diámetro del orificio de calibración en funciónA578/A578M

del

− 17

espesor de la placa (S8)

Espesor de la placa, pulg. [milímetro]

4–6

S4. Certificación

>6–9

[>150-225]

>9–12

[>225–300]

>12–20

[>300–500]

[100–150]

S4.1 El fabricante deberá proporcionar una certificación

escrita de las cualificaciones del operador de ensayos

ultrasónicos.

Diámetro del orificio, pulg. [milímetro]

8⁄11 [29]

5

5⁄8

[16]

3⁄4

[19]

7⁄8

[22]

A578/A578M − 17

superficial de 200 μin. [5 μm] como máximo para placas de

hasta 8 pulg. [200 mm] de grosor, inclusive, y 250 μin. [6 μm]

como máximo para placas

la placa que se va a examinar si pueden localizarse sin

interferir con el uso de la placa, en una prolongación de la

placa que se va a examinar, o en un bloque de referencia de la

misma composición nominal y tratamiento térmico que la

placa que se va a examinar. La superficie del bloque de

referencia no será mejor a simple vista que la superficie de la

placa que se vaya a examinar. El bloque de referencia tendrá

el mismo espesor nominal (dentro de

Del 75 % al 125 % o 1 pulg. [25 mm] de la placa examinada,

la que sea menor) y deberá tener propiedades acústicas

similares a las de la placa examinada. Se presume similitud

acústica cuando, sin un cambio en la configuración del

instrumento, la comparación de las señales de retrorreflexión

entre el bloque de referencia y la placa examinada muestra una

variación del 25 % o menos.

S8.4 Procedimiento de calibración:

S8.4.1 Acople y coloque la unidad de búsqueda para las

amplitudes máximas de los reflectores en T/4, T/2 y 3T/4.

Ajuste el instrumento para que produzca una indicación de

75 6 5 % de escala completa desde el reflector que

proporcione la amplitud más alta.

S8.4.2 Sin cambiar la configuración del instrumento, acople

y coloque la unidad de búsqueda sobre cada uno de los

orificios y marque en la pantalla la amplitud máxima de cada

orificio y cada reflexión mínima restante.

S8.4.3 Marque en la pantalla la mitad de la distancia vertical

desde la línea base del A-scan hasta cada marca de orificio de

amplitud máxima. Conecte las marcas de orificio de amplitud

máxima y extienda la línea a través del grosor para el 100 %

DAC (curva de corrección de amplitud de distancia). Del

mismo modo, conecte y extienda las marcas de amplitud

máxima media para el DAC del 50 %. Alternativamente,

cuando se utilice la ganancia corregida en el tiempo (TCG),

las respuestas de los orificios de fondo plano se ecualizarán al

75 % de la altura de la pantalla (65 %) y se anotará la

amplitud media.

Grabación S8.5 :

S8.5.1 Registre todas las áreas en las que la reflexión

posterior restante es menor que la más alta de las reflexiones

posteriores restantes mínimas que se encuentran en S8.4.2.

S8.5.2 Registre todas las áreas en las que las indicaciones

superen el 50 % de DAC o el 50 % de TCG.

S8.5.3 Cuando se detecten condiciones registrables

enumeradas en S8.5.1 y S8.5.2 a lo largo de una línea de

cuadrícula dada, escanee continuamente toda la superficie de

los cuadrados adyacentes a la condición y registre los límites o

la extensión de cada condición registrable.

S8.6 El escaneo se realizará de acuerdo con 6.6.

S8.7 Los niveles de aceptación de la Sección 8 o 9 se

aplicarán según lo especificado por el comprador, excepto que

la condición registrable será la indicada en S8.5.

S9. Examen ultrasónico de placas refundidas por

electroescoria (ESR) y refundidas por arco al vacío

(VAR), de 1 a 16 pulg. [25 a 400 mm] de espesor,

utilizando calibración de orificio de fondo plano y

correcciones de distancia-amplitud

S9.1 El material a examinar debe tener un acabado

4

A578/A578M − 17

agujero de amplitud máxima. Conecte las marcas de orificio

de amplitud máxima y extienda la línea a través del grosor

para el 100 % DAC (curva de corrección de amplitud de

distancia). Del mismo modo, conecte y extienda las marcas de

amplitud media máxima para el DAC del 50 %.

Alternativamente, cuando se utilice la ganancia corregida en el

tiempo (TCG), las respuestas de los orificios de fondo plano se

ecualizarán al 75 % de la altura de la pantalla (65 %) y se

anotará la amplitud media.

S9.6 Exploración : la exploración cubrirá el 100 % de la

superficie de una placa principal, y la unidad de búsqueda se

indexará entre cada pasada de manera que haya al menos un

15 % de superposición de las pasadas adyacentes a fin de

asegurar una cobertura adecuada para localizar las

discontinuidades.

S9.7 Grabación: registre todas las áreas en las que la

reflexión posterior caiga por debajo del 50 % de DAC o del 50

% de TCG. Si la caída en el reflejo posterior no va

acompañada de otras indicaciones en la pantalla,

reacondicione la superficie de la zona y vuelva a examinar por

ultrasonidos. Si la retrorreflexión sigue siendo inferior al 50 %

de DAC, la pérdida puede deberse a la estructura metalúrgica

del material que se está examinando. El material se mantendrá

para revisión metalúrgica por parte del comprador y el

fabricante.

S9.8 Normas de aceptación: cualquier indicación que

supere el 100 % de DAC o el 100 % de TCG se considerará

inaceptable. El fabricante puede reservarse el derecho de

discutir

S9.4 Reflectores de referencia: los orificios profundos de

fondo plano T/4, T/2 y 3T/4 se utilizarán para calibrar el

equipo, donde T es el espesor de la placa. El diámetro del

orificio de fondo plano debe estar de acuerdo con la Tabla

S9.1. Los fondos planos de los orificios deberán estar a

menos de 1° de paralelo a la superficie de examen. Los

orificios pueden perforarse en la placa que se va a examinar

si se pueden ubicar sin interferir con el uso de la placa, en una

prolongación de la placa que se va a examinar, o en un

bloque de referencia de la misma composición nominal y

tratamiento térmico que la placa que se va a examinar. La

superficie del bloque de referencia no será mejor a simple

vista que la superficie de la placa que se vaya a examinar. El

bloque de referencia deberá tener el mismo espesor nominal

(entre el 75 % y el 125 % o 1 pulg. [25 mm] de la placa

examinada, la que sea menor) y deberá tener propiedades

acústicas similares a las de la placa examinada. Se presume

similitud acústica cuando, sin un cambio en la configuración

del instrumento, la comparación de las señales de

retrorreflexión entre el bloque de referencia y la placa

examinada muestra una variación del 25 % o menos.

S9.5 Procedimiento de calibración:

S9.5.1 Acople y coloque la unidad de búsqueda para las

amplitudes máximas de los reflectores en T/4, T/2 y 3T/4.

Ajuste el instrumento para que produzca una indicación de

75 6 5 % de escala completa del reflector que proporcione

la amplitud más alta.

S9.5.2 Sin cambiar la configuración del instrumento,

acople y coloque la unidad de búsqueda sobre cada uno de los

orificios y marque en la pantalla la amplitud máxima de cada

uno de los orificios.

S9.5.3 Marque en la pantalla la mitad de las distancias

verticales desde la línea de barrido hasta cada marca de

más de 8 a 16 pulg. [200 a 400 mm] de espesor.

S9.2 Utilice los siguientes procedimientos en lugar de 6.6.1,

6.6.2,

6.6.3 y Sección 7.

S9.3 El transductor deberá estar de acuerdo con 5.3.

TABLA S9.1 Diámetro del orificio de calibración en función del

espesor de la placa (S9)

Espesor de la placa, pulg.

[milímetro]

1–4

[25–100]

Diámetro del orificio, pulg. [milímetro]

1⁄2 [13]

4

>4–8

[>100–200]

1⁄8

[3]

>8–12

[>200–300]

1⁄4

[6]

>12–16

[>300–400]

3⁄8

[10]

A578/A578M − 17

Material rechazado examinado por ultrasonidos con el

comprador, siendo el objeto la posible reparación del defecto

indicado por ultrasonidos antes del rechazo de la placa.

RESUMEN DE LOS CAMBIOS

El Comité A01 ha identificado la ubicación de los cambios seleccionados en esta norma desde la última

edición (A578/A578M – 07 (2012)) que pueden afectar el uso de esta norma. (Aprobado el 1 de noviembre

de 2017).

(1) Se agregó la Sección 3, Terminología, y se renumeraron

las secciones posteriores en consecuencia.

(2) Revisado en su totalidad para incluir la tecnología de

ultrasonido multielemento (Phased Array).

ASTM International no toma ninguna posición con respecto a la validez de los derechos de patente afirmados en relación con

cualquier artículo mencionado en esta norma. Se advierte expresamente a los usuarios de esta norma que la determinación de la

validez de dichos derechos de patente, y el riesgo de infracción de dichos derechos, son de su entera responsabilidad.

Esta norma está sujeta a revisión en cualquier momento por parte del comité técnico responsable y debe ser revisada cada

cinco años y, si no se revisa, se vuelve a aprobar o se retira. Se invita a sus comentarios ya sea para la revisión de esta norma o

para normas adicionales y deben dirigirse a la sede de ASTM International. Sus comentarios serán considerados cuidadosamente

en una reunión del comité técnico responsable, a la que usted puede asistir. Si cree que sus comentarios no han recibido una

audiencia justa, debe dar a conocer sus puntos de vista al Comité de Normas de ASTM, en la dirección que se muestra a

continuación.

Esta norma está protegida por los derechos de autor de ASTM International, 100 Barr Harbor Drive, PO Box C700, West

Conshohocken, PA 19428-2959, Estados Unidos. Las reimpresiones individuales (copias individuales o múltiples) de esta norma

se pueden obtener comunicándose con ASTM en la dirección anterior o al 610-832-9585 (teléfono), 610-832-9555 (fax), o

[email protected] (correo electrónico); o a través del sitio web de ASTM (www.astm.org). Los derechos de permiso para fotocopiar

la norma también pueden obtenerse en el Centro de Autorización de Derechos de Autor, 222 Rosewood Drive, Danvers, MA

01923, Tel: (978) 646-2600; http://www.copyright.com/

5