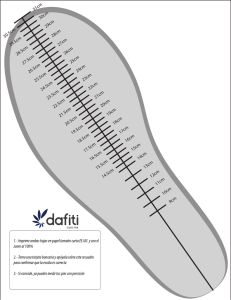

Proyecto de Costo del Zapato Acuático Riverfoot Pérez Cabrera Juan Antonio Martínez Razo Fernando Damián Nila Becerra Erik Emmanuel Guzmán Torres Diego Emmanuel Introducción En este trabajo analizamos los costos de producción del zapato acuático Riverfoot, diseñado para ofrecer comodidad y protección en deportes acuáticos. El análisis de costos es crucial para establecer precios de venta adecuados y mantener la competitividad en el mercado. Además, determinamos los costos de la materia prima, como el neopreno, cuya calidad y precio fluctúan según el mercado. A través de este estudio se busca optimizar los recursos y mejorar la eficiencia en la producción. Historia del producto El zapato acuático de neopreno surgió a mediados del siglo XX como una solución para deportes acuáticos. El neopreno, un caucho sintético, fue desarrollado en la década de 1930 por la empresa DuPont. Este material fue inicialmente utilizado en trajes de buceo, ya que ofrecía resistencia al agua y aislamiento térmico, manteniendo el calor corporal en aguas frías. A medida que deportes como el surf, el buceo y el kayak se popularizaban, surgió la necesidad de un calzado que protegiera los pies del frío, las rocas y los corales. Los zapatos acuáticos de neopreno se destacaron por su flexibilidad, impermeabilidad y capacidad para mantener el calor, convirtiéndose en una pieza esencial para los deportistas acuáticos. Hoy en día, el zapato acuático se ha adaptado no solo para deportes acuáticos, sino también para su uso recreativo en playas y piscinas. En el caso de Riverfoot, este zapato acuático utiliza las propiedades del neopreno, añadiendo además innovaciones en el diseño, como la suela con desagüe, para mayor funcionalidad. Antecedentes de la empresa Riverfoot fue creada como un hobbie en el año de 2019, por el cual hasta ahora sigue siendo dueño de esta Efren Rolando Segura Zepeda. El significado de la marca es River (Río), Foot (Pie) el cual se convierte en "Pie de río”. Esta empresa al ver que la demanda de calzado acuático iba en aumento y la par la escasez o poca competencia que había en su momento, se comenzó a desarrollar un calzado que tuviera las necesidades de cuidar el pie en la playa, esta empresa comenzó su impulso a finales de 2019 y comienzos del 2020 pero por mala suerte al momento de recibir su más grande pico en ventas y ace deptación por parte de las personas, llegó una temporada demasiado difícil para la empresa la cual fue pandemia y la empresa se quedó en pausa por 2 años sin fabricar ni un solo par de zapatos y almacenando una cantidad de 15,000 a 20,000 pares de zapato los cuales se fabricaron antes de que comenzara la pandemia pero en esta temporada no se vendieron estos zapatos y se quedaron almacenados, cosa la cual desestabilizó la empresa pero a raíz de esto estos dos años sin producción, se crearon mas ideas de como mejorar el calzado para volver al mercado de la mejor manera y para desarollar una suela que fuera totalmente con desagüe para que salga el agua que se meta cuando estes en playa y albercas. Antecedentes de la empresa Una vez terminó la pandemia como se previa el calzado acuático por la calidad de sus materiales y sus precios comenzó a tener gran aceptación nuevamente, pero por palabras del dueño “Lamentablemente por situaciones del calzado chino va bajas las ventas, la competencia es muy difícil ahora”. Como dijimos al comienzo esta empresa Riverfoot se creó como un hobbie, ya que no era el negocio principal, su negocio principal estaba en otros temas que no tienen relación con el zapato acuático y ese hobbie se convirtió en la empresa principal y su principal fuente de ingresos. PROCESOS DE PRODUCCIÓN 1. Corte del material El primer paso es utilizar una máquina de corte para trabajar con los materiales que conformarán los zapatos acuáticos. Los materiales principales suelen incluir neopreno. El corte debe ser preciso para asegurar que las piezas encajen correctamente en las etapas posteriores de ensamblado. 2. Máquina de pespunte Una vez cortadas las piezas, se utilizan máquinas de pespunte para unir las partes del zapato. En esta etapa, el pespunte asegura la fijación de las piezas de tela, neopreno, y otras capas. Estas máquinas son comunes en la industria de la confección y son capaces de coser materiales más gruesos como el neopreno. 3. Aplicación del bies El bies es una cinta de tela que se coloca en los bordes del zapato para darle un acabado más limpio y duradero, evitando que los bordes se deshilachen. Para aplicar el bies, se utiliza una máquina de pespunte con una guía que lo alinea y asegura su correcta colocación. Después de aplicar el bies, la guía puede retirarse para continuar cosiendo otras partes del zapato, como la parte trasera, con una máquina plana que facilita la costura recta y precisa. 4. Serigrafía para la marca En esta etapa, si se desea agregar la marca al zapato acuático, se opta por la serigrafía. La serigrafía es ideal porque no requiere calor excesivo, lo cual es crucial para evitar daños al neopreno. El intento de aplicar la marca mediante calor fracasó porque el neopreno se activa (se deforma o se suelta) bajo el calor, causando que la parte superior del zapato se despegue. Así, la serigrafía asegura que el logotipo o marca "Riverfoot" se aplique sin comprometer la estructura del zapato. 5. Moldeado de la suela mediante inyección directa La suela del zapato acuático se fabrica utilizando una máquina de inyección la cual tiene la marca “Riverfoot” en la platilla para que al dar el paso quede grabada en la arena. El material usado es PVC granulado (cloruro de polivinilo). El PVC granulado entra en la máquina en estado sólido, y luego se transforma a un estado líquido al ser calentado dentro de la máquina a una temperatura de mas de 100°. Este líquido se inyecta en los moldes de la suela a través de unos cañones. 6. Proceso de enfriado Una vez que el PVC líquido llena los moldes de la suela, se aplica frío dentro de los mismos moldes para devolver el PVC a su estado sólido. El enfriamiento es crucial para asegurar que la suela mantenga su forma y se adhiera correctamente al resto del zapato. Este proceso de alternar calor para licuar el PVC y frío para solidificarlo permite una producción eficiente. 7. Capacidad de producción Este proceso es rápido y eficiente, lo que permite producir entre 5000 y 7000 pares de zapatos acuáticos por semana, en una sola línea de producción trabajando en un turno. La capacidad de producción puede variar dependiendo de la maquinaria disponible 8. Control de calidad y empaque Una vez que los zapatos han sido ensamblados y moldeados, pasan por una inspección de calidad para asegurarse de que no haya defectos en las costuras, suelas, o la aplicación de la marca. Después de aprobarse, los zapatos se empacan para su distribución. COTIZACIÓN DEL PRODUCTO Materia Prima Conclusión El análisis de los costos de producción del zapato acuático Riverfoot nos muestra que: Es esencial tener un control exhaustivo de los costos para establecer precios adecuados. La calidad del material, como el neopreno, y las innovaciones, como la suela con desagüe, son claves para el éxito del producto. La empresa debe continuar innovando y optimizando sus recursos para enfrentar la competencia de productos de bajo costo, especialmente de origen chino Imagen con equipo